Federwicklung

Der Herstellungsprozess von Federn

Technische Federn sind praktisch allgegenwärtig. Von Matratzen und Konsumgütern bis hin zu Industriemaschinen ist die Feder allgegenwärtig. Federn speichern mechanische Energie und sorgen für Zug und Druck in verschiedenen Anwendungen. Obwohl der Durchschnittsbürger weiß, was eine Feder ist und wie sie aussieht, wissen die meisten nicht, wie Federn hergestellt werden und woraus sie bestehen. Hier besprechen wir den Herstellungsprozess von Federn, die Unterschiede und woraus Federn bestehen.

Wie werden Federn hergestellt?

Der Herstellungsprozess von Federn ist relativ einfach, weist jedoch je nach Federtyp einige Abweichungen auf. In ihrer einfachsten Form werden Federn durch Wickeln, Wärmebehandlung, Schleifen, Beschichten und Veredeln hergestellt.

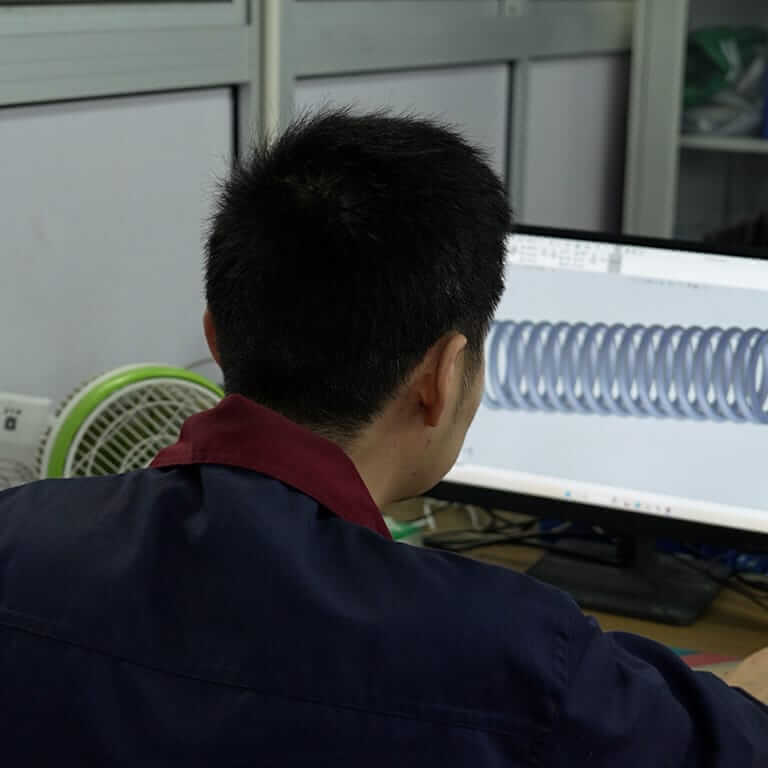

1. Druckfederdesign

Unser professionelles Designteam nutzt seine umfassende Erfahrung im Ingenieurwesen und verwendet fortschrittliche Simulations- und Designsoftware wie CAD und SolidWorks in Kombination mit Finite-Elemente-Analyse (FEA) und dynamischen Simulationstechnologien, um unseren Kunden hochpräzise und leistungsstarke kundenspezifische Druckfederlösungen zu liefern.

Wir konzentrieren uns nicht nur auf die grundlegenden Federparameter (Drahtdurchmesser, Windungszahl, freie Länge, Steifigkeit usw.), sondern führen auch eingehende Analysen der Belastungsbedingungen, Betriebsfrequenzen und Umgebungsfaktoren (wie Temperatur und Korrosion) in tatsächlichen Anwendungsszenarien durch, um sicherzustellen, dass unsere Konstruktionen optimale Haltbarkeit, Ermüdungsbeständigkeit und Stabilität erreichen.

Ob für Fahrzeugaufhängungen, Industrieventile, medizinische Geräte oder Präzisionsinstrumente: Wir bieten umfassende technische Unterstützung vom Konzeptentwurf bis zur Produktionsvalidierung und garantieren, dass jede Feder die technischen Anforderungen des Kunden genau erfüllt und in realen Anwendungen eine hervorragende Leistung erbringt.

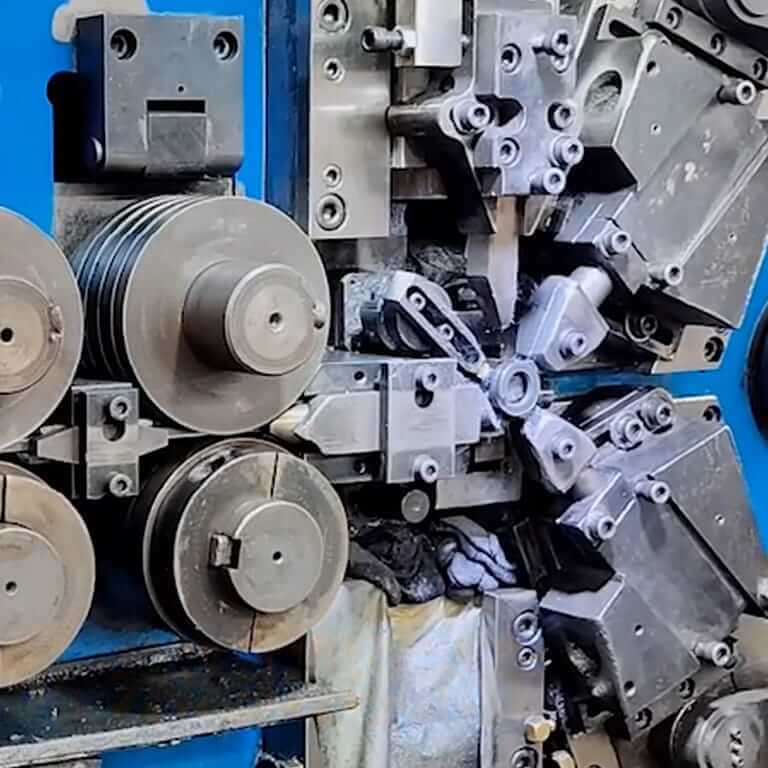

2. Federwicklung

Zunächst wird der Federdraht einer mechanischen Federmaschine zugeführt. Diese halbautomatische Maschine zieht den Draht zunächst gerade von der Spule, auf der er geliefert wurde, und bringt ihn so in eine gerade Linie zurück. Anschließend rollt, formt oder biegt die Maschine den Federdraht in die gewünschte Form. Diese Prozesse werden im Folgenden näher beschrieben:

- Aufwickeln: Bei diesem Verfahren wird eine Federwickelmaschine oder eine CNC-gesteuerte Federwickelmaschine verwendet. Der Techniker, der die Maschine bedient, stellt sie auf die jeweilige Spulenart ein und führt den Draht durch eine Reihe von Rollen, die den Federdraht zu einer Reihe von Führungen ziehen. Schließlich leiten die Führungen den Draht zu einem oder mehreren Wickelpunkten, die den Draht zurückrollen und so eine Feder formen. Mit diesem Mechanismus lassen sich Druck-, Zug- und Torsionsfedern herstellen.

- Bildung: Dies geschieht mit einem Drahtformer oder CNC-Drahtformer. Bei diesem Maschinentyp befinden sich an der Vorderseite sechs bis acht Werkzeugschlitten, die neben der Federwicklung auch verschiedene Biegungen und Formen ermöglichen. Dadurch können verschiedene Federformen erzeugt werden. Federformer werden häufig zur Herstellung von Zugfedern, Torsionsfedern, Drahtformen und manchmal auch Druckfedern verwendet.

- Biegen: Zum Drahtbiegen wird eine CNC-Drahtbiegemaschine verwendet, eine mechanische, computergesteuerte Drahtbiegemaschine. Die Maschine führt den Draht durch eine Reihe von Rollen, die ihn zu Drahtführungen ziehen und ihn zu einem beweglichen, computergesteuerten Werkzeugkopf schieben. Der Werkzeugkopf führt verschiedene Biegungen und Formen aus. Die Drahtbiegemaschine wird üblicherweise zum Herstellen von Drahtformen verwendet.

3. Wärmebehandlung

Nachdem wir eine Feder geformt haben, muss sie in der Regel einer Wärmebehandlung unterzogen werden. Dieser Prozess sorgt dafür, dass die Feder unter Spannung zurückfedert.

Während der Wärmebehandlung wird die Feder für eine bestimmte Zeit einer bestimmten Temperatur ausgesetzt. Temperatur und Zeit variieren je nach Art und Menge des verwendeten Drahtes. Nach Abschluss dieses Prozesses kann die Feder weitere Wärmebehandlungsschritte durchlaufen, bei denen sie abgeschreckt oder abgekühlt wird, bevor sie in die nächste Runde geht. Der genaue Ablauf hängt vom Material und dem von uns verwendeten Herstellungsverfahren ab.

In den meisten unserer modernen Fertigungsprozesse wird die Wärmebehandlung in einem Durchlaufofen durchgeführt. Wenn eine Feder aus unserer Federmaschine kommt, fällt sie über eine Rutsche auf ein Förderband, das die Feder zum Eingang eines Ofens transportiert.

Die Feder wird dann vom Förderband mit einer Geschwindigkeit durch den Ofen geführt, die sicherstellt, dass sie lange genug im Ofen verbleibt. Nachdem die Feder den Ofen verlassen hat, wird sie zum Abkühlen in einen Empfangsschrank transportiert.

4. Schleifen

Druckfedern können geschliffen werden, wenn die Konstruktion dies erfordert. Beim Schleifen werden die Enden der Feder abgeflacht, sodass die Feder in vertikaler Position stabil steht.

Das Schleifen von Federn erfolgt mit einer Federschleifmaschine. Diese Schleifmaschine verfügt über zwei horizontale Schleifscheiben, die so weit voneinander entfernt sind, dass die Federlänge zwischen die Scheiben passt. Eine separate Komponente, die sogenannte Hülse, hält die Feder und bewegt sie langsam zwischen den beiden Schleifscheiben.

Während sich die Platte bewegt, kommen die Enden der Feder mit den Schleifscheiben in Kontakt und bearbeiten die Enden so, dass die Endflächen senkrecht zu den Seitenflächen der Feder stehen. Nach Abschluss dieses Vorgangs wird die Feder vom Federhalter in eine Auffangschale freigegeben.

5. Federvorspannung

Beim Kugelstrahlen (Vorspannen) von Federn wird eine Belastung oberhalb der Elastizitätsgrenze der Feder aufgebracht. Dadurch wird eine kontrollierte plastische Verformung hervorgerufen, die die Stabilität, Tragfähigkeit und Lebensdauer der Feder deutlich verbessert. Diese Technik beseitigt nicht nur innere Eigenspannungen und verhindert Relaxationsverformungen während des Gebrauchs, sondern filtert auch effektiv fehlerhafte Produkte aus und stellt sicher, dass die Federn auch unter langfristiger Hochbelastung stabil und zuverlässig funktionieren. Der Kernprozess des Kugelstrahlens umfasst die folgenden drei Hauptschritte:

- Vorladen: Komprimieren oder Dehnen der Feder über ihre normale Arbeitsgrenze hinaus, um ein teilweises Nachgeben des Materials und eine plastische Verformung zu bewirken.

- Haltedruck: Aufrechterhalten der maximalen Belastung für einen bestimmten Zeitraum (normalerweise mehrere Sekunden bis Minuten), um die vollständige Entlastung und Stabilisierung der inneren Struktur zu ermöglichen.

- Rückprallprüfung: Messen der freien Höhe oder der elastischen Rückstellung der Feder nach der Entlastung, um die Einhaltung der Konstruktionsspezifikationen sicherzustellen und Produkte mit übermäßiger Verformung oder Brüchen auszusortieren.

6. Beschichtung und Veredelung

Zum Abschluss werden Federn üblicherweise mit einer Beschichtung, Plattierung oder einem anderen Veredelungsverfahren veredelt. Bei Veredelungsprozessen wird die Oberfläche der Feder zusätzlichen Schritten unterzogen, um Erosion vorzubeugen, der Feder neue Eigenschaften zu verleihen oder einfach ihr Gesamterscheinungsbild zu verbessern. Beispiele für gängige Veredelungsverfahren sind:

- Kugelstrahlen: Kugelstrahlen ist eine Veredelung kaltverformter Federn. Bei diesem Verfahren werden Kugeln auf den Draht gestrahlt, wodurch Druckspannungen entstehen und sich Druckstellen bilden. Dadurch härtet die Oberfläche des Materials aus und wird widerstandsfähiger gegen Ermüdung, Korrosion und Rissbildung.

- Pulverbeschichtung: Pulverbeschichtung ist eine weitere Option für die Oberflächenbehandlung von Drahtfedern. Pulverbeschichtungen werden üblicherweise auf warmgezogene Federn aufgetragen und verhindern Rostbildung auf der Federoberfläche. Aus ästhetischen Gründen sind Beschichtungen auch in verschiedenen Farben erhältlich.

- Nachbehandlung: Oberflächenbehandlungen verleihen Federn eine letzte Funktionsebene, indem sie neue Funktionen bieten oder einfach die Lebensdauer der Feder für den Endbenutzer verlängern.

7. Markierungs- und Verpackungslösungen

Um eine reibungslose internationale Logistik zu ermöglichen und die Zufriedenheit der Endbenutzer sicherzustellen, bieten wir umfassende rückverfolgbare Kennzeichnungs- und maßgeschneiderte Verpackungsservices an, die speziell für den globalen Handel konzipiert sind.

Hauptmerkmale:

- Lasermarkierung – Dauerhafte Gravur der Materialqualität, Abmessungen, Tragzahlen und Chargennummern zur Gewährleistung einer vollständigen Rückverfolgbarkeit gemäß ISO 9001-Standards.

- Exportfähige Verpackung –

- Korrosionsschutz: Verwendung von VCI-Folien, Vakuumversiegelung oder rosthemmenden Ölen zum Schutz vor maritimer Korrosion.

- Stoßfestes Design: Maßgeschneiderte Schaumstoff- oder Kunststoffeinsätze, die Schäden während des Transports verhindern.

- Umweltfreundliche Optionen: Verwendung von recycelbaren und wiederverwendbaren Materialien, die den Umweltvorschriften der EU und der USA entsprechen.

- Branding-Unterstützung – Individueller Logodruck zur Verbesserung der Markenbekanntheit und Produktidentifikation.

Federwickeln bei DINGLI

Angebot anfordern

Interessiert an unseren Produkten? Fordern Sie direkt ein Angebot an