Schleifen der Federstirnfläche – Der entscheidende Prozess, der die Federleistung bestimmt

Kennen Sie dieses Problem: Federmaterial und -konstruktion erfüllen zwar die Anforderungen, aber nach dem Einbau kommt es zu einer ungleichmäßigen Kraftverteilung, ungewöhnlichen Geräuschen oder sogar einem vorzeitigen Ausfall? Das Problem liegt wahrscheinlich in einem oft übersehenen Schritt: Stirnflächenschleifen.

Das Schleifen der Stirnflächen ist einer der vielen Prozesse bei der Federherstellung und beeinflusst als letzter Schritt die einwandfreie Funktion der Feder direkt. Stellen Sie sich vor, die beiden Enden einer Druckfeder sind uneben – wie ein Tisch mit vier unterschiedlich langen Beinen. Egal wie gut das Material ist, kann er keine Lasten stabil tragen. Deshalb investieren professionelle Federhersteller viel Aufwand in das Schleifen der Stirnflächen.

Dieser Artikel führt Sie umfassend in den gesamten Prozess des Federstirnschleifens ein – von den technischen Standards über die Geräteauswahl und die Prozessprinzipien bis hin zur Qualitätskontrolle. Egal, ob Sie Ingenieur, Beschaffungsspezialist oder Kunde sind und sich mit den Details der Federherstellung vertraut machen möchten, dieser Artikel bietet Ihnen praktische Referenz.

Warum ist das Schleifen der Federstirnflächen unverzichtbar?

Rechtwinkligkeit bestimmt Tragfähigkeit

Bei der Arbeit von Druckfedern müssen diese die Kraft gleichmäßig zwischen den Stirnflächen und der Montagebasis übertragen. Wenn die Stirnfläche nicht senkrecht zur Federachse steht, verursacht dies Spannungskonzentration – Einige Windungen tragen Lasten, die sie nicht tragen sollten, während andere “nachlassen”. Dies verringert nicht nur die effektive Tragfähigkeit der Feder, sondern beschleunigt auch die Entstehung von Ermüdungsschäden.

Kontaktpräzision beeinflusst die Lebensdauer

Raue oder unebene Stirnflächen verringern die Kontaktfläche und erhöhen den Druck auf die Einheit. Es ist, als würde man mit High Heels auf weichem Boden laufen – die Absätze sinken tief ein. Dasselbe passiert mit Federstirnflächen; lokaler übermäßiger Verschleiß verkürzt die Lebensdauer rapide.

Anforderungen an die Eigenschaften der Host-Maschine oder -Komponente

Bei vielen Präzisionsanwendungen (wie zum Beispiel Matrizenfedern oder Druckregelfedern für Einspritzdüsen) werden von den Trägermaschinen strenge Anforderungen an die Parallelität und Stabilität der Federn gestellt. Das Schleifen der Stirnflächen ist der Schlüsselprozess, um diese Eigenschaften sicherzustellen.

Technische Normen und Qualitätsanforderungen für das Stirnflächenschleifen

Gemäß internationalen Normen und der technischen Praxis muss das Schleifen der Stirnflächen von Schraubendruckfedern die folgenden Anforderungen erfüllen:

Bodenlänge Standard

Bodenteil nicht weniger als 3/4 des Umfangs — also mindestens 270° Kontaktbogen. Warum 3/4 und nicht komplett? Weil komplettes Schleifen unnötige Kosten verursacht, während 3/4 Kontaktfläche ausreicht, um Stabilität und Rechtwinkligkeit zu gewährleisten.

Anforderungen an die Enddicke

Enddicke nicht weniger als 1/8 des Materialdurchmessers (1/4 ist ideal). Dieser Standard gewährleistet die Ebenheit der Stirnflächen und vermeidet gleichzeitig eine Verringerung der Materialfestigkeit durch übermäßiges Schleifen. Schwache Enden unterliegen bei wiederholter Belastung leicht einer plastischen Verformung.

Kontrolle der Oberflächenrauheit

Ra≤12,5μm — dieser Wert gewährleistet gute Kontakteigenschaften; er ist nicht so rau, dass er Verschleiß verursacht, und erfordert auch keine spiegelglatte Präzision (was die Kosten erheblich erhöhen würde).

Diese Standards werden nicht willkürlich festgelegt, sondern stellen den optimalen Gleichgewichtspunkt dar, der sich aus jahrelanger Ingenieurspraxis ergibt.

Stirnflächenschleifmaschinentypen und Auswahlstrategie

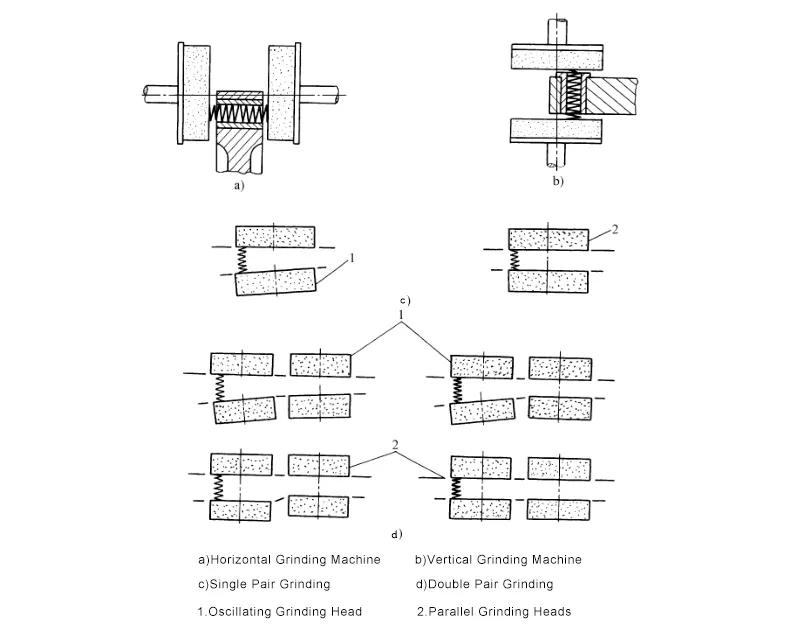

Es gibt hauptsächlich zwei Typen von Schleifmaschinen für die Stirnflächen von Federn: Horizontalschleifmaschinen Und Vertikalschleifmaschinen. Welche Ausrüstung Sie wählen, hängt von Ihrem Produktionsvolumen, den Federspezifikationen und den Automatisierungsanforderungen ab.

Horizontale Schleifmaschinen: Geeignet für die Großserienproduktion

Horizontalschleifmaschinen positionieren Federn horizontal, wobei Schleifräder beide Enden gleichzeitig seitlich schleifen. Diese Konstruktion bietet hohe Stabilität und eignet sich für die Produktion von Federn mit großem Durchmesser und in großen Mengen. Beispielsweise werden für die Herstellung von Fahrzeugfedern und anderen dickeren Federn typischerweise Horizontalschleifmaschinen verwendet.

Vertikale Schleifmaschinen: Flexibel und effizient

Vertikale Schleifmaschinen positionieren Federn vertikal, wobei die Schleifscheiben von oben und unten schleifen. Diese Konstruktion spart Platz und erleichtert das Be- und Entladen. Sie eignet sich besonders für mittelgroße bis kleine Chargen mit häufigen Spezifikationsänderungen.

Auswahl der Automatisierungsebene

Basierend auf Volumen- und Kostenüberlegungen können Mahlgeräte in drei Betriebsarten unterteilt werden:

- Manuelles Schleifen: Durch die Verwendung gewöhnlicher Schleifscheiben mit Vorrichtungen und Hilfswerkzeugen ist die Ausrüstung einfach, aber arbeitsintensiv und für vielfältige Sorten mit kleinen Chargen geeignet.

- Halbautomatisches Schleifen: Teilweise Prozessautomatisierung, die Bediener kümmern sich hauptsächlich um das Be- und Entladen sowie die Parametereinstellung und gleichen Effizienz und Flexibilität aus.

- Vollautomatisches Mahlen: Wie CNC-Doppelscheiben-Schleifmaschinen (Typ M7745-9KS) oder computergesteuerte Schleifmaschinen (φ0,5~φ12 mm), die automatische Zuführung, Schleifen und Inspektion ermöglichen und für die standardisierte Produktion großer Chargen geeignet sind.

Bedeutung des Staubsammelsystems

Beim Schleifprozess entsteht viel Metallstaub, der Staubabsaugsysteme erfordert:

- Wassersprühstaubsammlung: Nutzt den Wasserfluss zum Abtransport von Staub, ist effektiv, erfordert aber eine Abwasserbehandlung

- Staubabsaugung: Verwendet Unterdruck zum Absaugen von Staub, umweltfreundlicher, aber etwas höhere Gerätekosten

Detaillierte Analyse der Prinzipien des Schleifprozesses

Methode mit entgegengesetztem Schleifkopf – Mainstream-Prozess

Je nach Konfiguration der Schleifmaschine kann das Schleifen mit Gegenschleifköpfen in zwei Methoden unterteilt werden:

Einzelpaar-Schleifkopfschleifen

Zwei Schleifradspindeln im Winkel von 0° bis 3°, zwei Schleifräder bilden eine Trompetenmündung. Diese Methode eignet sich zum Grobschleifen von Federstirnflächen mit höherer Effizienz, aber etwas geringerer Präzision.

Doppelpaar-Schleifkopfschleifen

Ein Paar Schleifscheiben zum Grobschleifen, ein Paar zum Feinschleifen, zwei Prozesse werden synchron ausgeführt. Diese Methode verbessert die Produktionseffizienz und Qualitätsstabilität erheblich und ist die bevorzugte Lösung für die moderne Produktion.

Schleifstrategien für unterschiedliche Drahtdurchmesser

Stahldrahtdurchmesser ≥3 mm: Kann in Grobschleif- und Feinschleifprozesse unterteilt werden – zuerst schnelles Abflachen, dann Oberflächenveredelung.

Stahldrahtdurchmesser <3 mm: Feineres Material mit strengeren Anforderungen an Rechtwinkligkeit und freie Höhe (wie z. B. Druckregelfedern für Einspritzdüsen), typischerweise erforderlich zwei oder drei Schleifdurchgänge, wobei die Präzision schrittweise korrigiert wird.

Videodemonstration des Produktionsprozesses

Um Ihnen ein intuitiveres Verständnis des Schleifprozesses zu vermitteln, haben wir echtes Produktionsmaterial erstellt:

Das Video zeigt den gesamten Prozess vom Einspannen der Feder, über die Positionierung und das synchrone Schleifen mit Doppelpaar-Schleifköpfen bis hin zur Entladekontrolle. Sie können deutlich sehen, wie die Schleifscheiben die Federstirnflächen präzise berühren und wie automatisierte Anlagen die Produktionseffizienz verbessern.

Wichtige Qualitätskontrollpunkte in der tatsächlichen Produktion

Um in der tatsächlichen Produktion qualitativ hochwertige Ergebnisse beim Stirnflächenschleifen zu erzielen, müssen die folgenden wichtigen Punkte beachtet werden:

Bedeutung der Materialvorbehandlung

Vor dem Schleifen Federmaterial prüfen Härte, Rauheit und Bindemittel um sicherzustellen, dass das Material zu den Eigenschaften der Schleifscheibe passt. Zu hartes Material beschleunigt den Verschleiß der Schleifscheibe, zu weiches Material erschwert eine optimale Oberflächenqualität.

Mahlgeschwindigkeit und Temperaturregelung

Dies ist das am häufigsten übersehene Problem. Bei zu hoher Schleifgeschwindigkeit oder falscher Schleifscheibenauswahl kann Reibungswärme folgende Folgen haben:

- Überbrennen: Stirnfläche verfärbt sich blau oder verfärbt sich, Materialhärte nimmt ab

- Risse: Plötzliche Temperaturänderungen verursachen Oberflächenrisse

- Eigenspannung: Beeinflusst die Lebensdauer der Federermüdung

Daher muss bei großen Mahlvolumina oder hohen Drehzahlen Kühlmittel oder Kühlender Luftstrom. Im Allgemeinen kann vor dem Abschrecken grob geschliffen werden, nach dem Abschrecken fein geschliffen werden.

Präzisionsmanagement der Ärmelpassform

Um sicherzustellen, dass die Rechtwinkligkeit der Bodenfeder den Anforderungen entspricht, Hülseninnenloch und Länge müssen genau zur Feder passen:

- Bei zu geringem Spiel kann die Feder nicht in die Hülse eintreten

- Bei zu großem Abstand oder zu langer Hülse kippt die Feder in der Hülse, was die Schleifpräzision verringert

Empirische Daten: Der Innendurchmesser der Hülse sollte 0,1–0,2 mm größer sein als der Außendurchmesser der Feder. Die Hülsenhöhe der kurzen Feder ist 1–3 mm niedriger als die der Feder; die Hülsenhöhe der langen Feder ist 2–5 mm niedriger als die der Feder.

Technologie zur Beibehaltung des Schrägungswinkels

Beim Schleifen von Federn auf Schleifmaschinen ist auf Rechtwinkligkeit zu achten, Der Spiralwinkel muss gleichmäßig und konsistent sein. Dies erfordert die Kontrolle des Spiralwinkels während des Schleifens, um die Kontrolle innerhalb der Hülse zu gewährleisten. Wenn die Anforderungen an die Rechtwinkligkeit hoch sind, können Sie verwenden Universalwinkellineal oder spezielle Schablone um den Schrägungswinkel zu messen.

Glüh- und Schleifsequenz

Um eine Öffnung der Stirnfläche zu vermeiden, sollte ein Schleifvorgang durchgeführt werden nach dem Glühen. Für Federn, die ein Wickelglühen erfordern, Grobschliff kann vor dem Abschrecken erfolgen, Feinschliff nach dem Abschrecken. Dies verbessert die Effizienz und sichert die Qualität.

Behandlung zum Anfasen innerer Löcher

Nach dem Schleifen der Federstirnfläche bilden sich Grate in den Innenlöchern. Um Kratzer oder Beeinträchtigungen der Montage zu vermeiden, müssen Behandlung zum Anfasen (Entgraten) der Innenbohrung. Zu den gängigen Tools gehören:

- Spezielle konische Schleifscheiben

- Kegelförmige Hartmetall-Schneidwerkzeuge

- Automatische Innenloch-Anfasmaschinen (höhere Effizienz)

Wartung und Pflege der Ausrüstung

Regulär Abrichten der Schleifscheibe und Einstellen der Gerätewartung ist die Grundlage für die Sicherstellung der Schleifqualität. Schleifscheiben werden bei längerem Gebrauch stumpf oder verformen sich und müssen rechtzeitig abgerichtet werden.

Fehlerbehebung und Lösungen für häufige Qualitätsprobleme

Auch bei strengen Standardabläufen können in der Produktion Qualitätsprobleme auftreten. Nachfolgend finden Sie häufige Mängel und Lösungen:

| Qualitätsproblem | Mögliche Ursachen | Lösungen |

|---|---|---|

| Unebene Stirnfläche | Unsachgemäßer Hülsensitz, Schleifscheibenverschleiß | Hülsenspiel prüfen, Schleifscheibe rechtzeitig abrichten |

| Schrägungswinkelabweichung | Ungeeignete Ärmelhöhe, ungenaue Positionierung | Hülsenmaße anpassen, spezielle Schablonenprüfung verwenden |

| Überbrennen der Stirnfläche | Schleifgeschwindigkeit zu hoch, keine Kühlung | Vorschub reduzieren, Kühlmittel zuführen |

| Rissbildung an der Stirnfläche | Materialabschreckspannung große, drastische Temperaturänderungen | Glühreihenfolge anpassen, Schleiftemperatur kontrollieren |

| Oberflächenrauheit übertrifft den Standard | Ungeeignete Schleifscheibenkörnung, zu schneller Vorschub | Wählen Sie eine feinkörnige Schleifscheibe und wenden Sie ein Präzisionsschleifverfahren an |

Lösungen zum Stirnflächenschleifen von Cixi Dili Spring

Als professioneller Federhersteller mit Sitz in 1995, Cixi Dili Spring Co., Ltd. verfügt über fast 30 Jahre Erfahrung im Stirnflächenschleifen.

Unsere Ausrüstung und Prozesskapazitäten

Wir sind ausgestattet mit vollautomatische CNC-Federschleifmaschinen Und computergesteuerte Schleifmaschinen, in der Lage, Stirnflächenschleifen für verschiedene Federn von φ0,5 bis φ12 mm. Ob Matrizenfedern, Druckfedern, Zugfedern oder benutzerdefinierte Federn, wir können hochpräzise Endflächenbearbeitungsdienste anbieten.

Strenges Qualitätskontrollsystem

Wir setzen strikt um internationale Standards und führen kundenspezifische Produktionen nach den speziellen Anforderungen der Kunden durch:

- Stirnflächenparallelität kontrollierbar innerhalb 0,05 mm

- Oberflächenrauheit stabil bei Ra≤12,5μm

- Ausgestattet mit professionellen Prüfgeräten, 100% Werksinspektion

Umfassende Betreuung vom Muster bis zur Massenproduktion

Ob Sie Muster oder Zeichnungen, Unser Forschungs- und Entwicklungsteam kann schnell reagieren und bietet einen One-Stop-Service von der Designoptimierung bis zur Massenproduktion. Unsere Produkte werden weltweit exportiert und in die Automobil-, Werkzeug-, Maschinenbau-, Elektronik- und andere Branchen geliefert.

Wenn Sie Federstirnflächen schleifen müssen, sind Sie herzlich willkommen bei Kontakt:

📧 E-Mail: [email protected]

📱 WhatsApp: +86 13586942004

Zusammenfassung und Handlungsempfehlungen

Das Schleifen der Federstirnflächen scheint einfach, ist aber tatsächlich ein Schlüsselprozess zur Gewährleistung der Federleistung. Von der Geräteauswahl bis zu den Prozessparametern, von der Materialvorbehandlung bis zur Qualitätskontrolle wirkt sich jedes Glied direkt auf die Qualität des Endprodukts aus.

Überprüfung der Kernpunkte:

- ✅ Das Schleifen der Stirnflächen wirkt sich direkt auf die Rechtwinkligkeit der Feder, die Tragfähigkeit und die Lebensdauer aus

- ✅ Technische Standards: Geschliffene Länge ≥3/4 Umfang, Enddicke ≥1/8 Materialdurchmesser, Ra≤12,5μm

- ✅ Bei der Auswahl der Ausrüstung sollten Volumen, Spezifikationen und Automatisierungsanforderungen umfassend berücksichtigt werden

- ✅ Das Schleifen mit gegenüberliegenden Schleifköpfen ist ein gängiges Verfahren, Doppelpaar-Schleifköpfe sind effizienter

- ✅ Temperaturkontrolle, Hülsenpassung und Beibehaltung des Spiralwinkels sind der Schlüssel zur Qualitätskontrolle

Handlungsempfehlungen:

- Wenn Sie Ingenieur sind, empfehlen wir Ihnen, die Verarbeitbarkeit der Stirnflächen bereits in der Entwurfsphase zu berücksichtigen, um spätere Nacharbeiten zu vermeiden.

- Wenn Sie ein Beschaffungsspezialist sind, achten Sie bei der Auswahl der Lieferanten darauf, deren Schleifgeräte und Qualitätskontrollkapazitäten zu überprüfen

- Wenn Sie kundenspezifische Federn benötigen, können Sie uns gerne Ihre spezifischen Anforderungen mitteilen – wir bieten Ihnen professionelle technische Unterstützung

Federn mögen klein sein, doch die Verarbeitung erfordert Sorgfalt. Wählen Sie professionelle Partner, um die Zuverlässigkeit Ihrer Produkte zu steigern.

FAQ – Häufig gestellte Fragen

F1: Müssen alle Federn stirnseitig geschliffen werden?

Nicht unbedingt. Hauptsächlich Schraubendruckfedern müssen die Stirnflächen geschliffen werden, um sicherzustellen, dass beide Enden parallel und senkrecht zur Achse verlaufen. Zugfedern haben geringere Anforderungen an die Ebenheit der Stirnflächen, da sie während des Betriebs hauptsächlich Zugkräften ausgesetzt sind. Torsionsfedern erfordern in der Regel kein Schleifen der Stirnflächen. Darüber hinaus kann bei einigen unkritischen Anwendungen (z. B. einfachen Pufferfedern) auf Schleifvorgänge verzichtet werden, um Kosten zu sparen.

F2: Gibt es einen signifikanten Qualitätsunterschied zwischen manuellem und automatischem Schleifen?

Aus Oberflächenrauheit und geschliffene Länge Perspektiven ist der Unterschied nicht groß – erfahrene Techniker können Standards mit manuellem Schleifen erreichen. Allerdings in Rechtwinkligkeitskonsistenz, Produktionseffizienz und Chargenstabilität, Automatische Anlagen bieten klare Vorteile. Automatische Schleifmaschinen können die Schleifparameter für jede Feder präzise steuern, während manuelle Schleifmaschinen unweigerlich Schwankungen aufweisen. Daher empfiehlt sich bei der Großserienproduktion dringend der Einsatz automatischer oder halbautomatischer Anlagen.

F3: Wie kann festgestellt werden, ob die Schleifqualität der Federstirnfläche ausreichend ist?

Kann mit den folgenden Methoden getestet werden:

- Sichtprüfung: Die Stirnfläche darf keine sichtbaren Brandflecken, Risse oder Löcher aufweisen

- Flachplattentest: Legen Sie die Feder auf die flache Platte und beobachten Sie, ob die Kontaktfläche 3/4 des Umfangs erreicht.

- Parallelitätsmessung: Verwenden Sie einen Parallelitätsdetektor oder einen Messschieber, um die Parallelitätsabweichung zwischen zwei Endflächen zu messen

- Oberflächenrauheitsmessgerät: Messen Sie, ob der Ra-Wert ≤12,5 μm ist

- Funktionsprüfung: Testen Sie die Federstabilität und die Gleichmäßigkeit der Belastung unter realen Arbeitsbedingungen

F4: Warum sind für Federn mit kleinem Durchmesser (z. B. φ0,5 mm) mehrere Schleifdurchgänge erforderlich?

Federn mit kleinem Durchmesser bestehen aus feinem Material und geringer Steifigkeit, wodurch leicht Biegeverformung beim Schleifen. Wenn der Abtrag beim einmaligen Schleifen zu groß ist, verursachen die Federn aufgrund der ungleichmäßigen Kraft eine Schiefstellung. zwei oder drei Schleifdurchgänge, Durch das Entfernen kleiner Materialmengen können die Endflächen schrittweise korrigiert werden, wodurch letztendlich eine höhere Rechtwinkligkeit und Parallelität erreicht wird. Es ist wie Bildhauerei – schnelles Formen des Rohlings, langsames Polieren der Verfeinerung.

F5: Beeinträchtigt das Schleifen der Federstirnfläche die Federelastizität?

Unter normalen Umständen, NEIN. Beim Stirnflächenschleifen wird nur wenig Material von beiden Enden entfernt, um ebene Oberflächen zu erhalten. Die effektive Windungszahl und die freie Höhe der Feder werden dabei nicht verändert (oder die freie Höhe wird nur geringfügig reduziert). Wenn jedoch Das Schleifen ist übermäßig (Enddicke kleiner als 1/8 Materialdurchmesser) oder Zu hohe Schleiftemperatur, die zum Ausglühen führt, es kann die Härte und Elastizität des Endmaterials beeinträchtigen. Aus diesem Grund legen wir Wert auf eine strenge Kontrolle der Schleifmenge und -temperatur.