3D-Druck-Enthusiasten sind frustriert: Das ständige Neunivellieren des Druckbetts. Es ist ein mühsames Ritual, das oft nicht zu lösen ist und zu Fehldrucken, verzogenen Ecken und schlechter Haftung der ersten Schicht führt. Viele Anwender stellen die grundlegende Stabilität ihrer Drucke in Frage. Liegt die wichtige erste Schicht wirklich auf einer stabilen Plattform oder schwebt sie unsicher auf einer wackeligen Basis, die jeder Vibration und jedem Temperaturzyklus nachgibt?

Die Instabilität entsteht oft durch eine der am häufigsten übersehenen Komponenten: die Bettnivellierungsfedern. Die Lösung ist keine Software-Optimierung, sondern ein technisches, industrietaugliches mechanisches Upgrade, das direkt aus dem Präzisionswerkzeugbau stammt: die Matrizenfeder. Durch den Ersatz schwacher, minderwertiger Standardkomponenten durch Federn, die für Millionen von Zyklen unter hoher Belastung ausgelegt sind, erreichen Enthusiasten ein Maß an Stabilität, das bisher professionellen Industriemaschinen vorbehalten war. Dieses Engagement für technische Zuverlässigkeit ist von zentraler Bedeutung für den Betrieb von Cixi Dili Spring Co., Ltd., das seit 1995 Präzisionsfedern herstellt, die industrielle Prozesse auf der ganzen Welt stabilisieren. Dieser Bericht beschreibt die technischen Prinzipien hinter dem Upgrade der gelben Matrizenfeder und erklärt, warum es die endgültige Lösung für langfristige Stabilität der Bettnivellierung ist.

Der technische Imperativ: Warum Ihre Standardfedern Ihre Drucke beeinträchtigen

Für hochwertige 3D-Drucke ist eine absolut stabile und konsistente Verbindung zwischen Extruderdüse und Druckoberfläche erforderlich. Wenn Drucke fehlschlagen oder ständige Aufmerksamkeit erfordern, liegt die Ursache oft in der mechanischen Schwäche der Standardkomponenten.

Das schwache Glied identifizieren: Die Mängel von Standard-Druckfedern für 3D-Drucker

Bei den Federn, die den meisten Desktop-3D-Druckern beiliegen, handelt es sich in der Regel um generische, minderwertige Druckfedern aus Standard-Rundstahldraht. Sie sind zwar kostengünstig in der Herstellung, weisen jedoch mehrere kritische Konstruktionsmängel auf, die sie für die Anforderungen einer heißen, stark vibrierenden Umgebung ungeeignet machen.

Das Hauptproblem ist der niedrige Federrate– bekannt als k-Wert im Hookeschen Gesetz (F = -kx). Eine niedrige Federrate bedeutet, dass die Federn zu nachgiebig sind; sie lassen sich bei geringen Lastschwankungen oder geringfügigen Änderungen der Nivellierungsknopfposition zu leicht zusammendrücken. Diese Nachgiebigkeit führt direkt zu einem schnellen Verlust der Nivellierung. Noch besorgniserregender ist die Materialzusammensetzung. Minderwertiger Federstahl ist sehr anfällig für Stressentspannung Und Ermüdung Wenn das Material den wiederholten thermischen Zyklen eines beheizten Druckbetts ausgesetzt ist, die von Raumtemperatur bis zu 110 Grad Celsius reichen können, verliert es mit der Zeit unter Hitze und Belastung seine ursprüngliche Festigkeit. Diese fortschreitende Schwächung erfordert vom Benutzer immer mehr Feineinstellungen, was schließlich dazu führt, dass eine konstante Spannung praktisch nicht mehr aufrechterhalten werden kann.

Die Kosten der Instabilität: Fehlgeschlagene Drucke, Z-Wobble und ständiges Neunivellieren

Die mechanische Instabilität schwacher Standardfedern löst eine Kette von Problemen aus, die sich negativ auf die Druckqualität auswirken und den Wartungsaufwand erhöhen. Minderwertige Federn arbeiten mit geringerer Vorspannung, wodurch nicht genügend Haftreibung auf die Gewinde der Druckbettnivellierungsknöpfe ausgeübt wird. Folglich können die beim Hochgeschwindigkeitsdruck entstehenden Vibrationen dazu führen, dass sich die Einstellknöpfe selbst drehen und lösen, wodurch die Druckbettnivellierung im Verlauf eines einzelnen Drucks oder einer kurzen Druckserie aktiv destabilisiert wird.

Dieser ständige Verlust der Nivellierung führt zu einer schlechten Haftung der ersten Schicht, Verformungen und inkonsistenten Schichthöhen (oft als Z-Wobble bezeichnet), was einen Druck von Anfang an zum Scheitern verurteilt. Das Upgrade auf eine deutlich steifere Federoption ist daher nicht nur eine Annehmlichkeit, sondern eine technische Notwendigkeit; steifere Federn, wie die gelben Matrizenfedern, bieten mehr Spannung und sind deutlich steifer als die Standardalternativen. Dieser grundlegende Wechsel zu einer für hohe mechanische Anforderungen konstruierten Komponente verhilft dem 3D-Drucker unmittelbar zu einer deutlich höheren Stabilität beim Drucken, was zu seltenerem Nachnivellieren und einer deutlich höheren Rate erfolgreicher, qualitativ hochwertiger Drucke führt. Die Verwendung einer Präzisionskomponente durchbricht effektiv den Kreislauf von Materialversagen, der zu Frustration beim Bediener führt.

Einführung des industriellen Arbeitspferds: Was genau ist eine Matrizenfeder?

Die gelbe Matrizenfeder ist nicht einfach eine steifere Version einer herkömmlichen Druckfeder; sie stellt eine völlig andere Klasse technischer Komponenten dar, die ursprünglich für die extremen Anforderungen industrieller Pressmaschinen und Stanzwerkzeuge entwickelt wurden. Diese Besonderheit ist der Grund für ihre überlegene Leistung auf einem 3D-Druckerbett.

Design und Geometrie: Der Vorteil von Rechteckdraht

Das grundlegende technische Merkmal einer Matrizenfeder ist ihr Drahtquerschnitt. Im Gegensatz zum runden Draht herkömmlicher Federn werden Matrizenfedern mit einem rechteckigen oder trapezförmigen Drahtquerschnitt mit abgerundeten Ecken hergestellt. Diese spezielle Geometrie ist der Schlüssel zu ihrer enormen Kraft. Durch die rechteckige Form erreicht die Feder im Vergleich zu einer Runddrahtfeder eine wesentlich höhere Federrate und eine deutlich höhere Tragfähigkeit bei gleichem Volumen und gleicher Arbeitshöhe. Dieser geometrische Vorteil wird durch eine engere Wicklung verstärkt, die die Federrate unabhängig vom verwendeten Material erhöht. Diese Faktoren machen alle Matrizenfedern grundsätzlich leistungsstärker als herkömmliche Druckfedern – ein entscheidender Faktor für langfristige Stabilität bei 3D-Druckanwendungen.

Der Materialunterschied: Chromlegierung, Wärmebehandlung und Ermüdungsbeständigkeit

Matrizenfedern werden aus hochwertigen Materialien gefertigt, die speziell aufgrund ihrer Festigkeit, Haltbarkeit sowie Ermüdungs- und Hitzebeständigkeit ausgewählt wurden. Während einige Versionen aus ölgehärtetem Stahl bestehen, werden die hochwertigsten Matrizenfedern aus Chromstahl gefertigt, wobei Premium-Versionen Chrom-Silizium-Draht verwenden. Die Auswahl dieses hochwertigen Materials ist entscheidend, da es im Vergleich zu Standardstahl eine höhere Verschleiß- und Korrosionsbeständigkeit bietet.

Bei Cixi Dili Spring Co., Ltd.Wir stellen sicher, dass unsere Fertigungsprozesse ebenso streng sind wie die von uns verwendeten Materialien. Nachdem der Draht in die gewünschte Form gewickelt wurde, durchlaufen die Federn eine kritische Wärmebehandlungsphase. Dieser Prozess, bei dem die Federn hohen Temperaturen ausgesetzt und anschließend kontrolliert abgekühlt werden, ist entscheidend für die Verfeinerung der inneren mechanischen Struktur des Stahls und verbessert sowohl Festigkeit als auch Haltbarkeit deutlich. Darüber hinaus werden hochwertige Matrizenfedern häufig Oberflächenbehandlungen wie Kugelstrahlen unterzogen und voreingestellt (während der Herstellung über ihre Streckgrenze hinaus komprimiert), um unübertroffene Qualität und maximale Lebensdauer zu gewährleisten.

Für den 3D-Druck ist die Wärmebeständigkeit dieser Materialien ein entscheidender Vorteil. Standard-Chromlegierungsstahl ist für maximale Betriebstemperaturen von ca. 226 Grad Celsius (440 Grad Fahrenheit) ausgelegt. Diese höhere Temperaturbeständigkeit bedeutet, dass die Matrizenfeder bei den typischen Betriebstemperaturen eines 3D-Drucker-Heizbetts (selten über 110 Grad Celsius) praktisch keinen thermischen Lastverlust erfährt und ihre Kraft und Stabilität deutlich besser behält als minderwertige Standardfedern. Die Einhaltung professioneller technischer Standards (JIS, DIN, ANSI, ISO) ermöglicht Cixi Dili Spring Co., Ltd. um Industriequalität zu gewährleisten, unabhängig davon, ob die Feder für eine komplexe Industrieform oder einen Desktop-3D-Drucker bestimmt ist.

Die Rolle der Bodenenden: Sicherstellung einer senkrechten Lastverteilung

Ein weiteres subtiles, aber entscheidendes Designmerkmal hochwertiger Matrizenfedern ist die Verarbeitung der Endflächen. Hochwertige Matrizenfedern, einschließlich der gelben Upgrade-Federn, verfügen über bündige oder geschliffene Enden.

Der Zweck eines geschliffenen Endes ist rein funktional: Es stellt sicher, dass die Federlast gleichmäßig in einem perfekten 90-Grad-Winkel auf die Kontaktflächen (das beheizte Bett und die Montagehalterung/den Rahmen) verteilt wird. In der Feinmechanik muss die Kraft gleichmäßig entlang der Mittelachse der Feder übertragen werden. Ein ungeschliffenes oder unebenes Ende kann zu ungleichmäßiger Belastung einzelner Windungen und einer seitlichen Belastung führen, wodurch das Risiko eines Knickens oder Verklemmens der Feder steigt. Diese seitliche Belastung würde direkt zu einem Verlust der Nivellierungskonsistenz führen. Durch eine perfekte, senkrechte Lastverteilung gewährleisten die geschliffenen Enden einer Matrizenfeder, dass sich die hohe Federrate in eine maximale, stabile vertikale Haltekraft umsetzt, wodurch die langfristige Zuverlässigkeit der Bettnivellierung drastisch verbessert wird.

Das gelbe Rätsel: Lösung des Lastparadoxons zwischen Industrie und Hobby

Der Begriff „Gelbe Feder“ hat in der 3D-Druck-Community als Standard-Upgrade für „Hochleistungsanwendungen“ einen fast legendären Status erlangt. Diese Wahrnehmung stellt jedoch einen erheblichen Widerspruch dar, wenn man sie aus der Perspektive der Industrienormen betrachtet. Die Lösung dieses „Gelben Paradoxons“ ist für ein differenziertes Verständnis des Bauteils unerlässlich.

Klärung der Standards: JIS B 5012 und die wahre Bedeutung von Gelb

Im offiziellen japanischen Industriestandard (JIS B 5012) für Werkzeugfedern, der ein Farbcodierungssystem basierend auf Tragfähigkeit und Auslenkung definiert, wird die gelb gefärbte Feder (Serie SF/SFR) offiziell als die Leichteste Last oder Extra leichte Beanspruchung Druckfeder.

Diese industrielle Bezeichnung sorgt oft für Verwirrung bei Bastlern, die die Feder als „Schwerlastfeder“ betrachten. Erschwerend kommt hinzu, dass es keinen universellen, weltweit gültigen Farbcodierungsstandard für alle Federhersteller gibt, obwohl viele sich an etablierte Standards wie JIS oder ANSI halten. Einige Hersteller, die keine Standardprodukte herstellen, haben beispielsweise Farbcodes eingeführt, bei denen Gelb für eine besonders hohe Belastung steht. Als Hersteller, der strenge internationale technische Standards einhält, Cixi Dili Spring Co., Ltd. bestätigt, dass die für hochpräzise Industriewerkzeuge hergestellten gelben Matrizenfedern tatsächlich für die niedrigste Tragfähigkeit innerhalb der Familie der hochfesten Matrizenfedern ausgelegt sind.

Die Wahrnehmungsverschiebung: Warum sich Matrizenfedern mit „leichter Belastung“ auf einem 3D-Drucker „schwer“ anfühlen

Die wahrgenommene „Hochleistungs“-Natur der gelben Feder innerhalb der 3D-Druck-Community ist ausschließlich eine Frage von relativ Leistung. Die Leistungsgrundlage für den Bastler ist die serienmäßige Druckfeder – eine minderwertige Komponente mit einer vernachlässigbaren Federrate.

Die industrielle Yellow Die Spring wird, auch als „Light Load“-Modell ihrer Familie, aus hochwertigem Chromstahl mit rechteckigem Querschnitt gefertigt, wodurch sie eine deutlich höhere Federrate als eine herkömmliche Runddrahtfeder aufweist. Folglich ist selbst die „Light Load“-Yellow-Die-Spring deutlich steifer und benötigt deutlich mehr Kraft zum Zusammendrücken als eine herkömmliche Standardfeder. Das Ergebnis: Die Yellow Die Spring ist die leistungsschwächste Feder im Schwerindustriekontext, stellt jedoch im Desktop-3D-Drucker eine deutlich höhere Leistung dar. Diese Transparenz unterstreicht den wahren technischen Wert der Feder.

Vergleichende Federraten: Quantifizierung des Versteifungseffekts

Um diese Komponente richtig zu platzieren, ist es hilfreich, sich die maximal empfohlene Durchbiegung für verschiedene Tragzahlen anzusehen, die den Verwendungszweck und die Lebensdauer bestimmen.

| Farbe | JIS B 5012 Standard (Industrielle Matrizenfederfamilie) | Alternativer Standard (Beispiel: Nicht-JIS/ANSI) | 3D-Druckerkontext (im Verhältnis zur Standardfeder) | Typische maximale Durchbiegung (Industrie) |

|---|---|---|---|---|

| Gelb (SF/SFR) | Leichteste Last / Extra leichte Beanspruchung | Extra schwere Last | Das primäre steife Upgrade | 50% (LD/Blau wird manchmal für leichte Beanspruchung verwendet) |

| Blau (SL/SLR) | Leichte Last | Mittlere Belastung | Eine steifere Alternative für höhere Belastungen | 40% |

| Rot (SM/SMR) | Mittlere Belastung | Schwere Last | Sehr hochbelastbares/steifes Upgrade | 32% |

| Grün (SH/SHR) | Schwere Last | Niedrige Belastung | Potenzial für Übersteifigkeit/Sicherheitsbedenken | 24% (XHD) |

Der Auswahlprozess für Industriefedern schreibt vor, dass Federn innerhalb strenger Auslenkungsgrenzen betrieben werden müssen, um ihre angegebene Lebensdauer zu erreichen. Für leichte Beanspruchung (oft gelb oder blau) kann die empfohlene maximale Auslenkung etwa 50% der freien Länge betragen. Entscheidend ist, dass die Steifigkeit dieser gelben Matrizenfeder, die für Anwendungen mit hoher Kraft ausgelegt ist, immer noch um Größenordnungen höher ist als die der weichen, nicht bewerteten Standardfeder. Diese Anwendung einer industriellen „Leichtlast“-Komponente auf ein Szenario mit geringer Last (das 3D-Druckbett) führt zu einer massiven Leistungsüberdimensionierung, die sich direkt in langfristiger, extremer Zuverlässigkeit für den Endbenutzer niederschlägt. Die Matrizenfeder, grundsätzlich als Präzisionskomponente für hochfrequente Zyklen und kontrollierte Auslenkung ausgelegt, ist für die Aufrechterhaltung eines langfristig stabilen Bettniveaus weit überlegen.

Wichtige Spezifikationen für die Kompatibilität und Leistung von 3D-Druckern

Damit ein Upgrade effektiv ist, muss die Feder nicht nur technisch überlegen, sondern auch perfekt mit der vorhandenen Druckerhardware kompatibel sein. Die 3D-Druck-Community hat sich auf bestimmte Abmessungen für das Upgrade der gelben Matrizenfeder geeinigt, was größtenteils auf die Standardisierung der gängigsten Maschinen zurückzuführen ist.

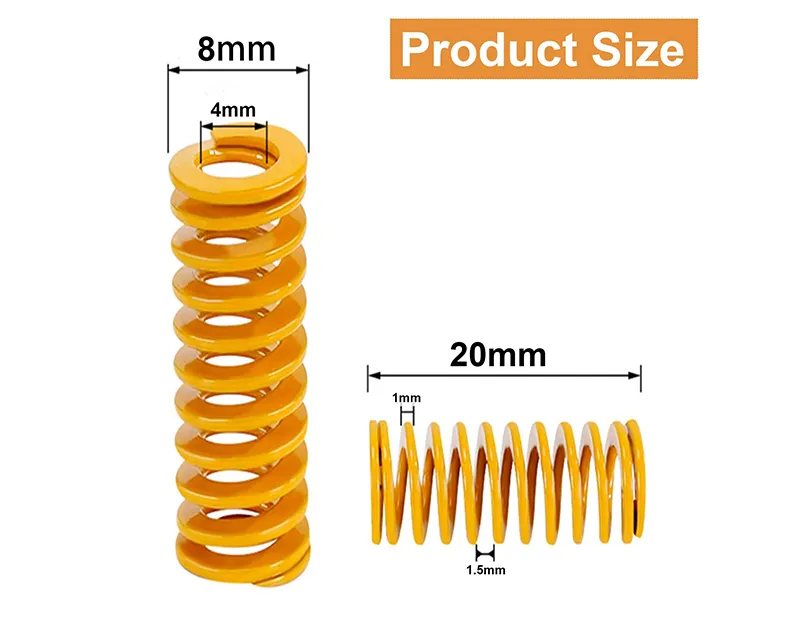

Standardabmessungen: Die universelle 8 mm Außendurchmesser x 4 mm Innendurchmesser-Passung

Die gängigsten und kompatibelsten Spezifikationen für die gelbe Matrizenfeder, die bei den meisten Desktop-Druckern (wie Creality Ender 3/Pro/V2/Max und der CR-10-Serie) verwendet wird, sind ein Außendurchmesser (OD) von 8 mm (0,31 Zoll) und ein Innendurchmesser (ID) von 4 mm (0,16 Zoll).

Diese spezielle Dimensionierung gewährleistet einen direkten, festen Sitz über den M4-Nivellierschrauben (M4-Schrauben haben einen Durchmesser von 4 mm), die zur Befestigung des Heizbetts verwendet werden. Dieser enge Sitz ist wichtig, da er die Feder optimal führt. In der Federtechnik ist eine gute Führung (durch eine Führungsstange oder eine gebohrte Tasche) entscheidend, um das Risiko eines Federknickens unter Druck zu verringern – ein Prinzip, das für die zuverlässige Funktion aller Matrizenfedern von grundlegender Bedeutung ist. Der 4-mm-Innendurchmesser nutzt die Nivellierschraube effektiv als Führungsstange und maximiert so Stabilität und Lebensdauer.

Auswahl der richtigen Länge: 20 mm vs. 25 mm und Überlegungen zur Z-Achse

Die Upgrade-Federn sind in der Regel in zwei häufig verwendeten Längen erhältlich: 20 mm (0,78 Zoll) und 25 mm (0,98 Zoll). Die Wahl der Länge stellt einen kritischen Kompromiss dar, der direkt mit der erforderlichen Z-Achsen-Einstellung zusammenhängt.

Eine längere Feder, wie die 25-mm-Version, arbeitet bei gleicher gewünschter Betthöhe mit einer höheren Vorspannung als eine 20-mm-Feder. Diese höhere Vorspannung bedeutet eine höhere Spannung, was das Risiko des Lösens der Einstellknöpfe durch Vibration weiter reduziert. Diese größere Länge drückt das beheizte Bett jedoch auch weiter vom Druckerrahmen weg, was möglicherweise eine stärkere physikalische oder Positionsanpassung des Z-Endschalters oder Endanschlags erforderlich macht. Eine kürzere Feder kann die bevorzugte Wahl für Drucker mit eingeschränkter vertikaler Z-Achsenbewegung oder für Benutzer sein, die eine dickere Bauplatte (z. B. ein Glasbett) verwenden, die bereits etwas Z-Achsenhöhe beansprucht.

Die folgende Tabelle bietet einen umfassenden Vergleich der wichtigsten Spezifikationen, die die Überlegenheit des Upgrades der gelben Matrizenfeder definieren.

| Spezifikation | Standardfedern für 3D-Drucker (typisch) | Gelbe Matrizenfedern (Standard-Upgrade) | Technischer Nutzen |

|---|---|---|---|

| Industrielle Tragfähigkeit | Nicht bewertete/sehr niedrige Komprimierung | Leichte Last (Industriequalität) | Deutlich höhere Federrate und Kraft für Stabilität. |

| Typische Abmessungen (AD x ID x L) | Variiert, oft ≈ D8mm x D4mm x L25mm | D8mm x D4mm x L20/25mm | Einheitliche, standardisierte Passform für Stabilität und Führung. |

| Material | Kohlenstoffarmer/Standard-Federstahl | Hochwertiger Chrom-/Siliziumlegierungsstahl | Überlegene Ermüdungsbeständigkeit und minimaler Lastverlust bei Hitze. |

| Endfläche | Oft nicht flach oder rau | Geschliffene/bündige Oberflächen | Gleichmäßige und senkrechte Lastverteilung, wodurch Verklemmen und Wackeln reduziert werden. |

| Maximale Betriebstemperatur | Niedrig/Unbekannt | ≈ 226 °C (440 °F) für Chromlegierung | Keine messbare Spannungsrelaxation bei typischen Heizbetttemperaturen (<110 °C). |

Die Konvergenz auf spezifische Matrizenfederabmessungen (8mm Außendurchmesser, 4mm Innendurchmesser, 20-25mm Länge) ist äußerst vorteilhaft. Es ermöglicht Cixi Dili Spring Co., Ltd. seine hochpräzisen Fertigungskapazitäten in Industriequalität für große Stückzahlen – einschließlich der Verwendung von rechteckigem Draht, Chromlegierungsmaterial und sorgfältiger Wärmebehandlung – auf ein Verbraucherprodukt in großen Stückzahlen anzuwenden und so das beste Preis-Leistungs-Verhältnis sicherzustellen und ein zuverlässiges, direktes Upgrade für die größte Basis von Druckerbenutzern zu garantieren.

Das Upgrade meistern: Installation, Vorabladen und Langzeitstabilität

Die Installation einer Matrizenfeder in Industriequalität ist kein einfacher Komponentenaustausch; sie erfordert die Einhaltung des richtigen Industrieprotokolls, insbesondere hinsichtlich der Ersteinrichtung der Z-Achse und der Anwendung der Federvorspannung.

Der kritische Schritt: Einstellen des Z-Endschalters

Aufgrund der inhärenten Steifheit und in manchen Fällen der größeren freien Länge der gelben Matrizenfedern im Vergleich zu den alten Standardfedern führt ein einfacher Austausch in der Regel zu einem neuen Problem: Die Extruderdüse sitzt im Verhältnis zum Bett zu niedrig, was zu einem Absturz oder einem fehlerhaften Einrasten führt. Dies liegt daran, dass die steiferen Federn der Kompression besser widerstehen und das Bett in einer höheren Ruheposition halten.

Die notwendige mechanische Anpassung umfasst das Verschieben des Z-Endschalters (Endanschlag) oder das Anpassen des Z-Sensor-Offsets. Der Schalter muss gelöst und relativ zum Z-Achsen-Portal nach oben verschoben werden, um die neue, höhere Ruheposition des Bettes bei optimaler Kompression zu erreichen. Ein empfohlenes Verfahren umfasst:

- Installieren Sie die Federn und komprimieren Sie das Bett vollständig mit den Nivellierknöpfen.

- Automatisches Homing des Druckers (der Z-Endschalter wird ausgelöst).

- Passen Sie die Montageposition des Z-Endschalters nach oben an, bis die Düse ausreichend Abstand zur Bettoberfläche hat.

- Lösen Sie dann die Nivellierknöpfe, um den erforderlichen Abstand für die endgültige Bettverschiebung zu erreichen.

Die Verwendung einer einstellbaren Z-Endschalterhalterung, die individuell gedruckt oder gekauft werden kann, vereinfacht diesen Feinabstimmungsprozess erheblich und erleichtert zukünftige Anpassungen für unterschiedliche Bauplatten (z. B. Glas vs. flexibles PEI) erheblich.

Die Wissenschaft der Einstellung: Erreichen der optimalen Federvorspannung

Der wichtigste Schritt im Upgrade-Prozess ist die Sicherstellung der richtigen Vorspannung der Federn. Unter Vorspannung versteht man im industriellen Kontext die anfängliche Druckkraft, die auf die Feder im montierten Werkzeug ausgeübt wird, bevor sie ihre Arbeit verrichtet. Im 3D-Drucker sorgt die richtige Vorspannung dafür, dass die Federn jederzeit unter kontinuierlicher Spannung stehen. Dies ist der wichtigste Mechanismus, um ein Lösen der Einstellknöpfe durch Vibrationen zu verhindern.

Die technische Grundlage basiert auf dem Hookeschen Gesetz: Durch starkes Zusammendrücken der Feder (Vergrößerung des Abstands x) entsteht aufgrund der hohen Federkonstante (k) der Matrizenfeder eine erhebliche Rückstellkraft (F). Diese konstante, starke Aufwärtskraft wirkt auf das Gewinde der Nivellierschraube und des Nivellierknopfs und erzeugt die notwendige Haftreibung, um Maschinenvibrationen standzuhalten und die Nivelliereinstellung dauerhaft zu halten. Eine allgemein anerkannte bewährte Vorgehensweise besteht darin, zunächst alle Nivellierknöpfe des Betts festzuziehen, bis die Federn mäßig zusammengedrückt sind (fest oder fest), und dann jeden Knopf um zwei volle, identische Umdrehungen zu lösen. Diese Technik gewährleistet eine gleichmäßige Spannung an allen vier Ecken, stellt die erforderliche Vorspannung her und reduziert die Möglichkeit von Stoßbelastungen.

Fehlerbehebung: Umgang mit Federknicken und -klemmen

Die Konzepte Vorspannung und Führung sind direkt aus den Anwendungsleitfäden für industrielle Matrizenfedern übernommen. Matrizenfedern sind zwar für hohe Belastungen ausgelegt, zur Maximierung der Lebensdauer müssen jedoch bestimmte Betriebsgrenzen beachtet werden. Das Knicken der Feder, also das seitliche Einknicken der Feder, besteht, wenn die freie Länge der Feder mehr als das Vierfache ihres mittleren Durchmessers beträgt. Da die kleinen Federn des 3D-Druckers in der Regel gut innerhalb dieses Sicherheitsverhältnisses liegen und durch die Nivellierschraube geführt werden, ist das Risiko minimal. Allerdings muss unbedingt eine feste Höhe, also dort, wo sich die Windungen berühren, vermieden werden. Das Zusammendrücken der Feder auf die feste Höhe führt zu dauerhaften Schäden und Spannungsabbau. Die Einhaltung der empfohlenen Durchbiegungsgrenzen für die jeweilige Tragzahl (z. B. 50% für leichte Last) ist entscheidend für die Sicherstellung der maximal möglichen Zyklenlebensdauer, die oft in Millionen von Zyklen gemessen wird.

Federn, Abstandshalter oder feste Halterungen: Eine vergleichende Analyse für ultimative Steifigkeit

Sobald ein 3D-Drucker mit einem Sensor zur automatischen Druckbettnivellierung (ABL) ausgestattet ist, suchen manche Anwender nach Alternativen zu Federn, wie Silikonabstandshaltern oder festen Halterungen. Eine technische Vergleichsanalyse zeigt, dass die gelbe Matrizenfeder einen optimalen Mittelweg darstellt.

Argumente für Federn: Sicherheit, Wärmeausdehnungsausgleich und Flexibilität

Der Hauptvorteil eines Federsystems gegenüber einer starren Halterung liegt in seiner Funktion als wichtiger mechanischer Sicherheitspuffer. Im Falle eines Z-Achsen-Absturzes – verursacht durch einen Softwarefehler, eine falsche Z-Offset-Berechnung oder einen ABL-Sensorausfall – komprimieren sich die Federn und wirken als Stoßdämpfer. Diese kurzzeitige Kompression absorbiert die Aufprallenergie und verhindert potenziell katastrophale Schäden an der Extruderdüse, der beheizten Bettoberfläche und den linearen Bewegungskomponenten des Portals.

Darüber hinaus ermöglichen Federn dem Heizbett, das sich bei Erwärmung physisch ausdehnt, leichte Bewegungen und eine leichte Stabilisierung. Diese Nachgiebigkeit ist unerlässlich, um geringfügige Wärmeausdehnungen und Unebenheiten auszugleichen. Sie stellt sicher, dass das ABL-Sensornetz präzise ist und das Bett während des Heizvorgangs nicht durch die starre Montage übermäßig belastet wird. Das Yellow Die Spring-Upgrade bietet hohe Steifigkeit und gleichzeitig die notwendige mechanische Nachgiebigkeit für Sicherheit und Wärmekompensation – die optimale technische Lösung für Zuverlässigkeit.

Die Alternative zum Silikon-Abstandshalter: Vor- und Nachteile sowie Bedenken hinsichtlich langfristiger Verformung

Silikon-Abstandshalter und massive Abstandshalter sorgen für eine sehr stabile Plattform und ermöglichen bei korrekter Installation eine extrem seltene Neunivellierung, manchmal sogar seltener als bei steifen Federn. Der Hauptnachteil ist jedoch der vollständige Wegfall des Sicherheitspuffers; ein Z-Achsen-Crash überträgt die volle Kraft auf die Maschinenkomponenten.

Noch entscheidender ist, dass Edelstahl Elastomeren (Silikon) hinsichtlich der langfristigen Materialstabilität unter Dauerbelastung und Temperaturwechselbeanspruchung überlegen ist. Elastomere können anfällig für ein Phänomen namens Kriechen (oder dauerhafte Verformung) sein. Unter ständiger Druckbelastung und der Einwirkung der Heizbetttemperatur kann das Silikon langsam seine effektive Höhe verlieren, sodass nach längerem Gebrauch möglicherweise eine Neueinstellung oder ein Austausch erforderlich wird. Während hochwertige Silikonabstandshalter langlebig sein können, sind die Ermüdungs- und Lastverlusteigenschaften von hochwertigem Chromstahl unter typischen 3D-Druckbedingungen nachweislich überlegen und messbar, wodurch das Risiko eines langfristigen Materialversagens, das eine Neunivellierung erforderlich machen würde, minimiert wird. Für eine professionelle, mehrjährige Installation bietet die Matrizenfeder aus technischem Stahl eine zuverlässige Lösung, die die mit polymerbasierten Alternativen verbundenen langfristigen Degradationsrisiken eliminiert.

Präzisionsgefertigt: Partnerschaft mit Cixi Dili Spring Co., Ltd. für unerschütterliche Qualität

Die Qualität und Leistung der verbesserten gelben Matrizenfeder sind eine direkte Folge der bei ihrer Herstellung angewandten Prinzipien des Industrieingenieurwesens.

Unser Erbe der Exzellenz: Seit 1995 treiben wir die globale Federproduktion voran

Cixi Dili Spring Co., Ltd. wurde 1995 gegründet und verfügt über ein fast drei Jahrzehnte währendes Erbe, das sich ausschließlich auf die Präzisionsfertigung von Hochleistungsfederkomponenten konzentriert. Unser Engagement für technische Spitzenleistungen ermöglicht es uns, wichtige Branchen weltweit zu bedienen und eine umfassende Produktpalette zu exportieren, darunter spezielle Formfedern (JIS-Japanischer Standard, US-Standard), Torsionsfedern, Druckfedern, Zugfedern, Federstahlfedern und komplizierte, individuell geformte Federn.

Unsere Betriebsstruktur basiert auf einem umfassenden System aus Forschung und Entwicklung (F&E), Produktion und Vertrieb. Dieses umfassende Leistungsspektrum ermöglicht Cixi Dili Spring Co., Ltd. Die Qualität jeder Feder wird von der Beschaffung des hochwertigen Rohmaterials (z. B. Chrom-Silizium-Draht) über das Wickeln und die Wärmebehandlung bis hin zur abschließenden Qualitätssicherung kontrolliert. Dieser strenge Prozess stellt sicher, dass jedes Produkt den höchsten Standards hinsichtlich Ermüdungs- und Wärmebeständigkeit entspricht – eine notwendige Eigenschaft, unabhängig davon, ob die Feder für ein industrielles Autobauteil oder einen Desktop-3D-Drucker bestimmt ist.

Mehr als 3D-Druck: Maßgeschneiderte Lösungen für die Automobil-, Elektronik- und Industriemaschinenindustrie

Während die gelbe Matrizenfeder eine deutliche Leistungssteigerung für Desktop-PCs bietet, liegt unsere Kernkompetenz in der Herstellung kritischer, hochbelasteter Komponenten für eine Vielzahl industrieller Anwendungen. Unsere Federn sind unverzichtbar für:

- Formenbau: Bereitstellung von Matrizenfedern, die die strengen Anforderungen der JIS- und DIN-Normen für Stanzen und Formen hinsichtlich Lebensdauer und Belastung erfüllen müssen.

- Automobilindustrie: Herstellung kundenspezifischer Druck- und Torsionsfedern für anspruchsvolle, sicherheitskritische Fahrzeugkomponenten.

- Industriemaschinen: Bereitstellung von Hochleistungs-Zugfedern und Sonderfedern für Hochleistungsgeräte und industrielle Verarbeitungslinien.

Wir führen alle Fertigungsprozesse nach strengen internationalen Normen wie JIS, DIN, ANSI und ISO sowie kundenspezifischen Toleranzen durch. Dank dieser Verpflichtung zu einer quantifizierten, professionellen Fertigung unterliegen die in einem 3D-Drucker verwendeten gelben Matrizenfedern genau denselben Qualitätskontrollen und Materialspezifikationen wie die Federn, die wir für millionenschwere Industriepressen liefern.

Ihr Entwurf, unsere Expertise: Individuelle Fertigung nach Muster oder Zeichnung

Wir sind uns bewusst, dass nicht alle Anwendungen mit Standardkomponenten von der Stange erfüllt werden können. Viele Anforderungen an Hochleistungsfedern – sei es für einen neuartigen Robotermechanismus, ein neues Druckerdesign oder eine einzigartige industrielle Vorrichtung – erfordern kundenspezifische Spezifikationen. Cixi Dili Spring Co., Ltd. ist Ihr Full-Service-Engineering-Partner. Wir unterstützen die individuelle Fertigung nach Kundenmustern oder technischen Zeichnungen. Wenn Ihr Projekt eine nicht standardmäßige Feder erfordert – beispielsweise eine besondere Tragzahl, eine ungewöhnliche Form (Sonderformfedern) oder ein spezielles Hochspannungsmaterial wie Federn aus Federstahldraht –, sind unsere Forschungs- und Entwicklungsabteilungen sowie unsere Fertigungskapazitäten in der Lage, eine präzise, maßgeschneiderte und hochpräzise Lösung zu liefern.

Fazit: Die Grundlage für makellose Drucke

Die Wahl einer Bettnivellierungsfeder ist eine Entscheidung zwischen einem Kompromiss für Verbraucher und Zuverlässigkeit auf Industrieniveau. Die Gelbe Würfelfeder Upgrade stellt die professionelle, technische Lösung für das universelle Problem der Bettinstabilität dar. Seine Überlegenheit basiert auf drei entscheidenden technischen Säulen: dem geometrischen Vorteil des rechteckigen Drahtes, der Wärme- und Ermüdungsbeständigkeit von hochwertigem Chromlegierungsstahl und der präzisen Lastverteilung seiner geschliffenen Enden.

Mit diesem industriellen Arbeitstier sichern sich Enthusiasten die notwendige Vorspannung, um die Nivellierungseinstellungen über längere Drucksitzungen und Tausende von Druckstunden hinweg beizubehalten. Der frustrierende Kreislauf aus thermischer Degradation, Vibrationen und ständigem Nachnivellieren entfällt. Darüber hinaus gewährleistet die hochwertige Stahlkonstruktion die technische Integrität des Bauteils und dient als wichtiger mechanischer Sicherheitspuffer – ein Maß an Sicherheit, das Polymeralternativen langfristig nicht garantieren können. Die Aufrüstung auf eine Matrizenfeder ist eine dauerhafte Investition in die Stabilität, Qualität und Konsistenz der 3D-Druckbasis. Der Schlüssel zum Erfolg liegt in der korrekten Anwendung der Z-Achsen-Kompensation und dem Erreichen der richtigen Vorspannung.

Kontakt Cixi Dili Spring Co., Ltd.

Für kundenspezifische Federlösungen, Großserienproduktion oder Komponenten in Industriequalität, die nach internationalen Standards gebaut wurden (JIS, DIN, ANSI, ISO), kontaktieren Sie unser Team.

📧 E-Mail: [email protected]

📱 WhatsApp: +86 13586942004

Häufig gestellte Fragen (FAQ)

Warum werden gelbe Matrizenfedern im industriellen Maßstab als „leichte Last“ bezeichnet, wenn sie so viel steifer sind als meine Standardfedern?

Dieser scheinbare Widerspruch ist eine Folge der Skalierung. Im Industriestandard JIS B 5012 ist Gelb (SF/SFR) die Leichteste Last Bezeichnung innerhalb der Familie der extrem leistungsstarken Matrizenfedern. Selbst die „leichteste“ industrielle Matrizenfeder wird aus hochwertigem, rechteckigem Stahllegierungsdraht hergestellt, wodurch sie eine Federrate aufweist, die exponentiell höher ist als die der billigen, runden Standardfedern, die ursprünglich mit den meisten 3D-Druckern für Verbraucher geliefert wurden. Ihre wahrgenommene „Hochleistungs“-Eigenschaft ist lediglich ein Vergleich mit einer sehr schwachen Standardkomponente.

Muss ich beim Einbau dieser Federn meinen Z-Endschalter oder Sensor wechseln?

Ja, die Einstellung des Z-Endschalters (Endanschlag) oder des Z-Sensor-Offsets ist eine wichtige, nahezu universelle Anforderung. Da die neuen, steiferen gelben Federn entweder etwas länger sind oder einer Kompression besser standhalten, befindet sich das Heizbett höher als mit den alten Federn. Wird der Z-Endschalter nicht angehoben (d. h. auf dem Z-Achsen-Portal nach oben verschoben), stößt die Düse wahrscheinlich gegen das Bett oder der Drucker fährt nicht korrekt in die Ausgangsposition. Um eine korrekte Vorspannung zu erreichen, ist es wichtig, die neue Ruhehöhe des Betts anzupassen.

Werden diese Federn durch das beheizte Bett mit der Zeit schwächer oder verlieren sie an Kraft?

Nein, nicht messbar innerhalb des Betriebsbereichs eines 3D-Druckers. Hochwertige Matrizenfedern werden aus Chromlegierungen oder Chrom-Silizium-Stahl hergestellt, Materialien, die für den Einsatz in hochbelasteten Industriemaschinen mit hoher Taktfrequenz entwickelt wurden. Dieses Material ist für maximale Betriebstemperaturen von ca. 226 Grad Celsius (440 Grad Fahrenheit) ausgelegt. Da ein typisches Heizbett selten 110 Grad Celsius überschreitet, arbeitet die Feder gut innerhalb ihres thermischen Stabilitätsfensters und eliminiert praktisch die Spannungsrelaxation und den Lastverlust, die bei minderwertigen Standardfedern auftreten.

Wie schneiden gelbe Matrizenfedern im Vergleich zu blauen oder roten Matrizenfedern für meinen 3D-Drucker ab?

Gelbe Matrizenfedern, die „leichte Last“ der Matrizenfederfamilie, bieten die ideale Balance aus hoher Steifigkeit und Einstellbarkeit für einen Desktop-3D-Drucker. Blaue (leichte Last im ANSI/US-Standard) und rote (mittlere Last) Matrizenfedern bieten sogar noch höhere Tragfähigkeiten. Obwohl diese technisch stärker sind, sind sie oft unnötig und können das Drehen der Nivellierknöpfe extrem schwer machen, sodass zur Feineinstellung der Betthöhe übermäßiger Kraftaufwand erforderlich ist. Die gelbe Feder bietet mehr als genug Kraft, um ein Selbstlockern des Knopfes zu verhindern, und bietet eine überragende Ermüdungsbeständigkeit, ohne dass zum Einstellen extreme körperliche Anstrengung erforderlich ist.

Ist es besser, Silikon-Abstandshalter anstelle dieser Matrizenfedern zu verwenden?

Silikon-Abstandshalter (feste Halterungen) bieten eine hervorragende Steifigkeit und reduzieren oft den Nivellierungsbedarf, sind aber nicht ohne Nachteile. Der Hauptnachteil ist der Wegfall des mechanischen Sicherheitspuffers, wodurch das Schadensrisiko bei einem Z-Achsen-Crash steigt. Darüber hinaus ist Edelstahl Elastomeren (Silikon) hinsichtlich der langfristigen Materialstabilität unter Hitze und Belastung überlegen. Silikon neigt unter ständiger Kompression und Temperaturwechselbeanspruchung zu langfristigem Kriechen (dauerhafter Verformung), ein Risiko, das bei hochwertigen Stahlkomponenten vollständig vermieden wird. Die Yellow Die Spring bietet höchstmögliche Zuverlässigkeit ohne Einbußen bei der wichtigen mechanischen Sicherheitsfunktion.