La frustración es universal entre los entusiastas de la impresión 3D: la constante necesidad de renivelar la cama. Es un ritual tedioso que a menudo parece desafiar la resolución, lo que resulta en impresiones fallidas, esquinas deformadas y mala adhesión de la primera capa. Muchos usuarios se preguntan sobre la estabilidad de sus impresiones. ¿Su primera capa, tan importante, descansa sobre una plataforma estable o se balancea precariamente sobre una base inestable que cede a cada vibración y ciclo térmico?

La inestabilidad suele deberse a uno de los componentes más descuidados: los resortes de nivelación de la bancada. La solución no es una modificación de software, sino una mejora mecánica industrial diseñada a medida, tomada directamente del mundo de la fabricación de herramientas y matrices de alta precisión: el resorte de matriz. Al reemplazar componentes de serie endebles y de baja calidad por resortes diseñados para millones de ciclos bajo cargas elevadas, los aficionados pueden lograr un nivel de estabilidad previamente reservado para la maquinaria industrial profesional. Este compromiso con la fiabilidad de la ingeniería es fundamental para las operaciones de Cixi Dili Spring Co., Ltd., que fabrica resortes de precisión que estabilizan los procesos industriales en todo el mundo desde 1995. Este informe detalla los principios de ingeniería detrás de la actualización del resorte de matriz amarilla y por qué es la solución definitiva para la estabilidad de nivelación de cama a largo plazo.

El imperativo de la ingeniería: por qué sus resortes originales están perjudicando sus impresiones

Para lograr impresiones 3D de alta calidad, se requiere una relación perfectamente estable y consistente entre la boquilla del extrusor y la superficie de impresión. Cuando las impresiones fallan o requieren atención constante, la causa suele ser la debilidad mecánica de los componentes originales.

Identificando el punto débil: Las fallas de los resortes de compresión estándar para impresoras 3D

Los resortes que se incluyen con la mayoría de las impresoras 3D de escritorio suelen ser resortes de compresión genéricos y de baja calidad, fabricados con acero de alambre redondo estándar. Si bien son económicos de fabricar, presentan varios defectos de ingeniería críticos que los hacen inadecuados para las exigencias de un entorno con altas temperaturas y vibraciones.

El problema principal es el bajo tasa de resorte—conocido como el valor k en la Ley de Hooke (F = -kx). Una baja tasa de elasticidad significa que los resortes son demasiado flexibles; se comprimen con demasiada facilidad ante pequeñas fluctuaciones de carga o pequeños cambios en la posición de la perilla de nivelación. Esta flexibilidad es una vía directa a la rápida pérdida de nivel. Aún más preocupante es la composición del material. El acero para resortes de baja calidad es muy susceptible a... relajación del estrés y fatiga Al exponerse a los repetidos ciclos térmicos de una cama de impresión caliente, cuya temperatura puede variar desde la ambiente hasta los 110 °C, con el tiempo, el material pierde su firmeza y resistencia originales bajo el calor y la carga. Este debilitamiento progresivo exige microajustes cada vez mayores por parte del usuario, lo que finalmente lleva a una situación en la que es prácticamente imposible mantener una tensión constante.

El costo de la inestabilidad: impresiones fallidas, oscilación en Z y nivelación constante

La inestabilidad mecánica de los resortes de serie endebles desencadena una cadena de causas que afecta negativamente la calidad de impresión y aumenta la necesidad de mantenimiento. Los resortes de baja calidad funcionan con una tensión de precarga menor, lo que significa que no se aplica suficiente fricción estática a las roscas de las perillas de nivelación de la cama. En consecuencia, la vibración generada durante la impresión a alta velocidad puede provocar que las perillas de ajuste giren y se aflojen por sí solas, desestabilizando activamente el nivel de la cama durante una sola impresión o una serie corta de impresiones.

Esta pérdida constante de nivelación provoca una mala adhesión de la primera capa, deformaciones y una altura de capa inconsistente (a menudo denominada oscilación en Z), lo que arruina la impresión desde el principio. Por lo tanto, optar por una opción de resorte mucho más rígida no es solo una comodidad, sino una necesidad técnica; los resortes más rígidos, como los resortes de matriz amarillos, proporcionan mayor tensión y son mucho más rígidos que las alternativas estándar. Este cambio fundamental a un componente diseñado para altas exigencias mecánicas ayuda de inmediato a la impresora 3D a lograr una estabilidad mucho mayor durante la impresión, lo que se traduce en una renivelación menos frecuente y una tasa significativamente mayor de impresiones exitosas y de alta calidad. El uso de un componente de precisión rompe eficazmente el ciclo de fallas del material que provoca frustración en el operador.

Presentamos el caballo de batalla industrial: ¿Qué es exactamente un resorte de matriz?

El resorte de matriz amarillo no es simplemente una versión más rígida de un resorte de compresión genérico; representa una clase de componente de ingeniería completamente diferente, diseñado originalmente para las exigencias extremas de las prensas industriales y las matrices de estampación. Esta distinción es la razón de su rendimiento superior en la cama de una impresora 3D.

Diseño y geometría: la ventaja del alambre rectangular

La distinción técnica fundamental de un resorte de matriz reside en la sección transversal de su alambre. A diferencia del alambre redondeado de los resortes estándar, los resortes de matriz se fabrican con una sección transversal rectangular o trapezoidal con esquinas redondeadas. Esta geometría específica es la clave de su gran potencia. La forma rectangular permite que el resorte alcance una tasa de elasticidad sustancialmente mayor y una capacidad de carga mucho mayor con el mismo volumen físico y altura de trabajo, en comparación con un resorte de alambre redondo. Esta ventaja geométrica se ve reforzada por un bobinado más apretado, que aumenta inherentemente la tasa de elasticidad, independientemente del material utilizado. Estos factores hacen que todos los resortes de matriz sean inherentemente más potentes que los resortes de compresión genéricos, un elemento vital para lograr estabilidad a largo plazo en una aplicación de impresora 3D.

La diferencia del material: aleación de cromo, tratamiento térmico y resistencia a la fatiga

Los resortes para matrices se fabrican con materiales de alta calidad, seleccionados específicamente por su resistencia, durabilidad y resistencia a la fatiga y al calor. Si bien algunas versiones están hechas de acero templado en aceite, los resortes para matrices de la más alta calidad se fabrican con acero de aleación de cromo, y las versiones premium utilizan alambre de cromo-silicio. La selección de este material de alta calidad es crucial, ya que ofrece una mayor resistencia al desgaste y a la corrosión que el acero estándar.

En Cixi Dili Spring Co., Ltd.Nos aseguramos de que nuestros procesos de fabricación sean tan rigurosos como los materiales que utilizamos. Tras enrollar el alambre en la forma deseada, los resortes se someten a una fase crítica de tratamiento térmico. Este proceso, que implica la exposición a altas temperaturas seguida de un enfriamiento controlado, es esencial para refinar la estructura mecánica interna del acero, mejorando significativamente su resistencia y durabilidad. Además, los resortes de matriz de primera calidad suelen recibir tratamientos superficiales como el granallado y se preajustan (comprimidos más allá de su límite elástico durante la fabricación) para garantizar una calidad inigualable y una máxima vida útil.

Para el entorno de las impresoras 3D, la resistencia térmica de estos materiales es una ventaja esencial. El acero de aleación de cromo estándar está clasificado para temperaturas máximas de servicio de aproximadamente 226 grados Celsius (440 grados Fahrenheit). Este umbral térmico superior significa que, a las temperaturas de funcionamiento típicas de la cama caliente de una impresora 3D (que rara vez superan los 110 grados Celsius), el resorte de matriz experimenta una pérdida de carga prácticamente nula debido a los efectos térmicos, manteniendo su fuerza y estabilidad de diseño mucho mejor que los resortes estándar de baja calidad. Este cumplimiento de las normas de ingeniería profesionales (JIS, DIN, ANSI, ISO) es lo que permite Cixi Dili Spring Co., Ltd. para garantizar una calidad de grado industrial, ya sea que el resorte esté destinado a un molde industrial complejo o a una impresora 3D de escritorio.

El papel de los extremos del suelo: garantizar la distribución perpendicular de la carga

Otra característica de diseño sutil, pero crucial, de los resortes de matriz de calidad es el acabado de las superficies de los extremos. Los resortes de matriz de alta calidad, incluidos los resortes de actualización amarillos, presentan extremos al ras o rectificados.

La función de un extremo rectificado es puramente funcional: garantiza que la carga del resorte se distribuya uniformemente en un ángulo perfecto de 90 grados con respecto a las superficies de contacto (la cama caliente y el soporte/bastidor de montaje). En mecánica de precisión, la fuerza debe transmitirse uniformemente a lo largo del eje central del resorte. Un extremo sin rectificar o irregular puede causar una tensión no uniforme en las espiras individuales e introducir una fuerza de carga lateral, lo que aumenta el riesgo de pandeo o atascamiento del resorte. Esta carga lateral se traduciría directamente en una pérdida de uniformidad en la nivelación. Al proporcionar una distribución de carga perpendicular perfecta, los extremos rectificados de un resorte de matriz garantizan que la alta tasa de resorte se traduzca en una fuerza de sujeción vertical máxima y estable, lo que mejora drásticamente la fiabilidad a largo plazo del nivel de la cama.

El enigma amarillo: Resolviendo la paradoja de la carga industrial vs. la del aficionado

El término "resorte amarillo" ha alcanzado un estatus casi legendario en la comunidad de impresión 3D como la mejora preferida para aplicaciones de alta resistencia. Sin embargo, esta percepción presenta una contradicción significativa al analizarla desde la perspectiva de los estándares de ingeniería industrial. Resolver esta "paradoja amarilla" es esencial para una comprensión detallada del componente.

Aclarando las normas: JIS B 5012 y el verdadero significado del amarillo

Dentro del estándar industrial japonés formal (JIS B 5012) para resortes de matriz, que define un sistema de codificación por colores basado en la capacidad de carga y la deflexión, el resorte de color amarillo (serie SF/SFR) se designa oficialmente como el Carga más ligera o Trabajo extra ligero resorte de compresión.

Esta designación industrial suele ser una fuente importante de confusión para los aficionados que perciben el resorte como de alta resistencia. Para complicar aún más las cosas, no existe un código de colores universal y de aplicación global para todos los fabricantes de resortes, aunque muchos se adhieren a estándares establecidos como JIS o ANSI. Algunos fabricantes no estandarizados, por ejemplo, han adoptado códigos de colores donde el amarillo indica una carga extra pesada. Como fabricante que se adhiere a estrictas normas internacionales de ingeniería, Cixi Dili Spring Co., Ltd. confirma que los resortes de matriz amarillos fabricados para herramientas industriales de alta precisión están de hecho clasificados para la capacidad de carga más baja dentro de la familia de resortes de matriz de alta resistencia.

El cambio de percepción: ¿Por qué los resortes de matriz de "carga ligera" se sienten "de servicio pesado" en una impresora 3D?

La naturaleza percibida como "resistente" del resorte amarillo dentro de la comunidad de impresión 3D es completamente una cuestión de relativo Rendimiento. La base de rendimiento para el aficionado es el resorte de compresión estándar, un componente de baja calidad con una tasa de resorte insignificante.

El resorte industrial Yellow Die Spring, como el miembro de "carga ligera" de su familia, se fabrica con acero de aleación de cromo de sección rectangular de alta calidad, lo que le otorga una resistencia elástica exponencialmente mayor que la de un resorte estándar de alambre redondo. En consecuencia, incluso el resorte amarillo "Light Load" es considerablemente más rígido y requiere mucha más fuerza para comprimirse que un resorte estándar convencional. Como resultado, el resorte Yellow Die Spring es el resorte de menor rendimiento en un contexto industrial pesado, pero representa una mejora de alto rendimiento excepcional en el contexto de una impresora 3D de escritorio. Esta transparencia establece el verdadero valor de ingeniería del resorte.

Valores comparativos de elasticidad: cuantificación del efecto de rigidez

Para colocar este componente correctamente, es útil observar la deflexión máxima sugerida para diferentes clasificaciones de carga, que regula su uso previsto y su ciclo de vida.

| Color | Norma JIS B 5012 (Familia de resortes de matriz industriales) | Estándar alternativo (ejemplo: no JIS/ANSI) | Contexto de la impresora 3D (relativo al resorte original) | Deflexión máxima típica (industrial) |

|---|---|---|---|---|

| Amarillo (SF/SFR) | Carga más ligera / Trabajo extra ligero | Carga extra pesada | La actualización primaria rígida | 50% (LD/Azul se utiliza a veces para trabajos livianos) |

| Azul (SL/SLR) | Carga ligera | Carga media | Una alternativa más rígida y con mayor capacidad de carga | 40% |

| Rojo (SM/SMR) | Carga media | Carga pesada | Actualización rígida/de carga muy alta | 32% |

| Verde (SH/SHR) | Carga pesada | Carga baja | Posibles problemas de rigidez excesiva y seguridad | 24% (XHD) |

El proceso de selección de resortes industriales exige que estos funcionen dentro de límites estrictos de deflexión para alcanzar su vida útil nominal. Para aplicaciones de trabajo ligero (a menudo amarillos o azules), la deflexión máxima sugerida puede rondar los 50% de la longitud libre. Fundamentalmente, la rigidez de este resorte de matriz amarillo, diseñado para aplicaciones de alta fuerza, sigue siendo órdenes de magnitud mayor que la del resorte estándar blando sin clasificación. Esta aplicación de un componente de "carga ligera" de grado industrial a un escenario de baja carga (la cama de la impresora 3D) resulta en una sobreingeniería de rendimiento significativa que se traduce directamente en una fiabilidad extrema a largo plazo para el usuario final. El resorte de matriz, diseñado fundamentalmente como un componente de precisión para ciclos de alta frecuencia y deflexión controlada, es muy superior para mantener un nivel de cama estable a largo plazo.

Especificaciones críticas para la compatibilidad y el rendimiento de la impresora 3D

Para que una actualización sea efectiva, el resorte no solo debe ser técnicamente superior, sino también perfectamente compatible con el hardware de la impresora existente. La comunidad de impresión 3D ha convergido en dimensiones específicas para la actualización del resorte del troquel amarillo, en gran parte debido a la estandarización de las máquinas más populares.

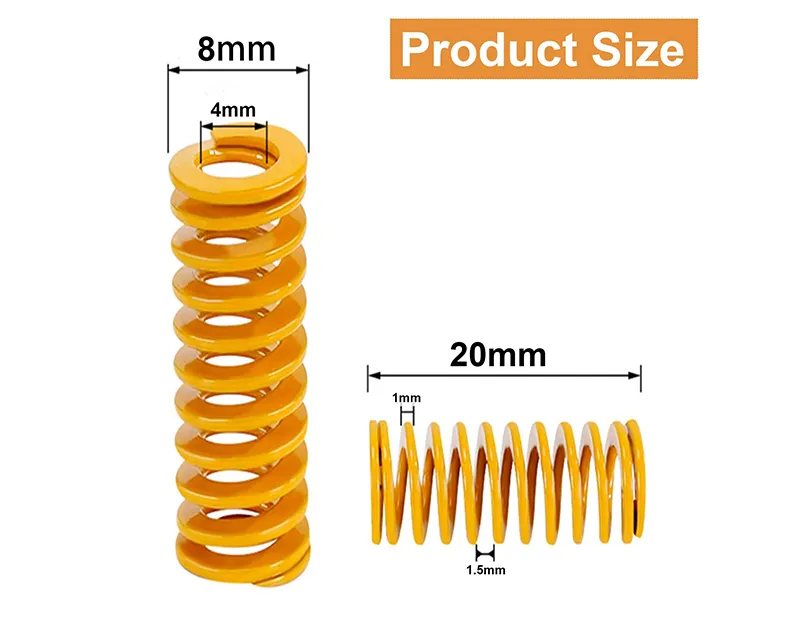

Dimensiones estándar: Accesorio universal de 8 mm de diámetro exterior x 4 mm de diámetro interior

Las especificaciones más comunes y altamente compatibles para el resorte de matriz amarillo utilizado en la mayoría de las impresoras de escritorio (como Creality Ender 3/Pro/V2/Max y la serie CR-10) son un diámetro exterior (DE) de 8 mm (0,31 pulgadas) y un diámetro interior (DI) de 4 mm (0,16 pulgadas).

Este tamaño específico está diseñado para garantizar un ajuste perfecto y directo sobre los tornillos niveladores M4 (los tornillos M4 tienen un diámetro de 4 mm) utilizados para montar la cama caliente. Este ajuste preciso es vital, ya que proporciona una guía adecuada para el resorte. En la ingeniería de resortes, una guía adecuada (mediante una varilla guía o una cavidad perforada) es crucial para reducir el riesgo de pandeo del resorte bajo compresión, un principio fundamental para el funcionamiento confiable de todos los resortes de matriz. El diámetro interior de 4 mm utiliza eficazmente el tornillo nivelador como varilla guía, maximizando la estabilidad y la vida útil.

Cómo elegir la longitud correcta: 20 mm frente a 25 mm y consideraciones sobre el eje Z

Los resortes de actualización suelen estar disponibles en dos longitudes de uso frecuente: 20 mm (0,78 pulgadas) y 25 mm (0,98 pulgadas). La elección de la longitud implica un equilibrio crítico directamente relacionado con el ajuste requerido del eje Z.

Un resorte más largo, como la versión de 25 mm, funcionará con una precarga inicial mayor para la misma altura de cama deseada, en comparación con un resorte de 20 mm. Esta mayor precarga implica una mayor tensión, lo que reduce aún más la posibilidad de que las perillas de ajuste se aflojen por vibración. Sin embargo, esta mayor longitud también aleja la cama caliente del marco de la impresora, lo que podría requerir un ajuste físico o posicional más significativo del interruptor de límite Z o del final de carrera. Un resorte más corto puede ser la opción preferida para impresoras con movimiento vertical limitado en el eje Z o para usuarios que utilizan una placa de impresión más gruesa (como una cama de vidrio), que ya consume cierta altura del eje Z.

La siguiente tabla proporciona una comparación completa de las especificaciones clave que definen la superioridad de la actualización del resorte de matriz amarillo.

| Especificación | Resortes de impresora 3D de serie (típicos) | Muelles de matriz amarillos (actualización estándar) | Beneficio de ingeniería |

|---|---|---|---|

| Clasificación de carga industrial | Compresión sin calificación/de grado muy bajo | Carga ligera (grado industrial) | Tasa de resorte y fuerza considerablemente mayores para mayor estabilidad. |

| Dimensiones típicas (diámetro exterior x diámetro interior x largo) | Varía, a menudo ≈ D8 mm x D4 mm x L25 mm | Diámetro 8 mm x Diámetro 4 mm x Largo 20/25 mm | Ajuste consistente y estandarizado para estabilidad y orientación. |

| Material | Acero para resortes estándar/bajo en carbono | Acero de aleación de cromo/aleación de silicio de alta calidad | Resistencia superior a la fatiga y mínima pérdida de carga bajo calor. |

| Superficie final | A menudo no es plano o es áspero | Superficies al ras del suelo | Distribución uniforme y perpendicular de la carga, reduciendo los atascamientos y el bamboleo. |

| Temperatura máxima de servicio | Bajo/Desconocido | ≈ 226 °C (440 °F) para aleación de cromo | No hay relajación de tensión medible a temperaturas típicas del lecho calentado (<110 °C). |

La convergencia en dimensiones específicas de resortes de matriz (8 mm de diámetro exterior, 4 mm de diámetro interior, 20-25 mm de longitud) es muy ventajosa. Permite Cixi Dili Spring Co., Ltd. aplicar sus capacidades de fabricación de precisión, de alto volumen y de grado industrial (incluido el uso de alambre rectangular, material de aleación de cromo y un tratamiento térmico meticuloso) a un producto de consumo de alto volumen, asegurando la mejor relación costo-rendimiento y garantizando una actualización directa y confiable para la mayor base de usuarios de impresoras.

Dominando la actualización: instalación, precarga y estabilidad a largo plazo

La instalación de un resorte de matriz de grado industrial no es un simple cambio de componentes; requiere el cumplimiento de un protocolo industrial adecuado, en particular con respecto a la configuración inicial del eje Z y la aplicación de la precarga del resorte.

El paso crítico: ajustar el interruptor de límite Z

Debido a la rigidez inherente y, en algunos casos, a la mayor longitud libre de los resortes amarillos de la matriz en comparación con los resortes originales, simplemente cambiarlos suele generar un nuevo problema: la boquilla del extrusor quedará demasiado baja respecto a la cama, lo que provocará un bloqueo o un fallo en el retorno a la posición inicial. Esto se debe a que los resortes más rígidos resisten la compresión con mayor eficacia y mantienen la cama en una posición de reposo más alta.

El ajuste mecánico necesario implica mover el interruptor de límite Z (tope) o ajustar la compensación del sensor Z. El interruptor debe aflojarse y moverse hacia arriba respecto al pórtico del eje Z para adaptar la nueva posición de reposo más alta de la cama con una compresión óptima. Un procedimiento recomendado consiste en:

- Instalación de los resortes y compresión completa de la cama con las perillas niveladoras.

- Puesta en marcha automática de la impresora (se activará el interruptor de límite Z).

- Ajuste la posición de montaje del interruptor de límite Z hacia arriba hasta que la boquilla esté lo suficientemente alejada de la superficie de la cama.

- Luego, afloje las perillas niveladoras para lograr el espacio libre necesario para el traslado final de la cama.

El uso de un soporte de interruptor de límite Z ajustable, que se puede imprimir de forma personalizada o comprar, simplifica enormemente este proceso de ajuste fino, lo que hace que los ajustes futuros para diferentes placas de construcción (por ejemplo, vidrio vs. PEI flexible) sean mucho más fáciles.

La ciencia de la configuración: cómo lograr la precarga óptima del resorte

El paso más crucial en el proceso de actualización es asegurar que los resortes estén correctamente precargados. En el ámbito industrial, la precarga es la fuerza de compresión inicial aplicada al resorte en la herramienta ensamblada antes de que realice cualquier trabajo principal. En la aplicación de la impresora 3D, una precarga adecuada garantiza que los resortes estén bajo tensión activa continua en todo momento, lo cual es el mecanismo principal para evitar que las perillas de ajuste se aflojen por vibración.

El fundamento de ingeniería se deriva de la Ley de Hooke: al comprimir significativamente el resorte (incrementando la distancia x), se crea una fuerza de recuperación significativa (F) debido a la alta constante elástica (k) del resorte de la matriz. Esta fuerza ascendente, constante y potente, actúa contra las roscas del tornillo y la perilla de nivelación, creando la fricción estática necesaria para resistir la vibración de la máquina y mantener el nivel de forma permanente. Una práctica recomendada ampliamente aceptada consiste en apretar primero todas las perillas de nivelación de la bancada hasta que los resortes estén moderadamente comprimidos (apretados o firmes) y, a continuación, aflojar cada perilla dos vueltas completas idénticas. Esta técnica garantiza una tensión uniforme en las cuatro esquinas, estableciendo la precarga necesaria y reduciendo la posibilidad de cargas de choque.

Solución de problemas: Cómo lidiar con el pandeo y el atascamiento de los resortes

Los conceptos de precarga y guía provienen directamente de las guías de aplicación de resortes de matriz industriales. Si bien los resortes de matriz están diseñados para cargas elevadas, se deben observar ciertos límites operativos para maximizar su vida útil. El pandeo del resorte, que es el colapso lateral del resorte, es un riesgo si la longitud libre del resorte es más de cuatro veces su diámetro medio. Dado que los resortes pequeños para impresoras 3D generalmente se encuentran dentro de esta relación segura y son guiados por el tornillo nivelador, el riesgo es mínimo. Sin embargo, es esencial evitar la altura sólida, donde las espiras se tocan. Comprimir el resorte a la altura sólida causa daño permanente y relajación de la tensión. Cumplir con los límites de deflexión sugeridos para la clasificación de carga específica (por ejemplo, 50% para carga ligera) es clave para garantizar la máxima vida útil posible, a menudo medida en millones de ciclos.

Resortes, espaciadores o soportes sólidos: un análisis comparativo para la máxima rigidez

Una vez que una impresora 3D está equipada con un sensor de nivelación automática de cama (ABL), algunos usuarios exploran alternativas a los resortes, como espaciadores de silicona o soportes sólidos. Un análisis comparativo de ingeniería revela que el resorte de matriz amarillo ocupa una posición intermedia óptima.

El caso de los resortes: seguridad, compensación de expansión térmica y flexibilidad

La principal ventaja de cualquier sistema de resortes sobre un soporte completamente rígido reside en su función como amortiguador de seguridad mecánica crucial. En caso de una colisión en el eje Z (causada por un error de software, un cálculo incorrecto del desplazamiento Z o un fallo del sensor ABL), los resortes se comprimen, actuando como amortiguadores. Esta compresión momentánea absorbe la energía del impacto y evita daños potencialmente catastróficos en la boquilla del extrusor, la superficie de la cama caliente y los componentes de movimiento lineal del pórtico.

Además, los resortes permiten que la cama calentada, que se expande físicamente al calentarse, se mueva y se asiente ligeramente. Esta flexibilidad es esencial para compensar la pequeña expansión térmica y la falta de planitud, garantizando así la precisión del mallado del sensor ABL y evitando que la cama sufra tensiones excesivas debido al montaje rígido durante el proceso de calentamiento. La actualización del resorte Yellow Die Spring ofrece una alta rigidez a la vez que conserva la flexibilidad mecánica necesaria para la seguridad y la compensación térmica: la solución de ingeniería óptima para una mayor fiabilidad.

La alternativa del espaciador de silicona: ventajas, desventajas y riesgos de deformación a largo plazo

Los espaciadores de silicona y los separadores sólidos proporcionan una plataforma muy rígida y, si se instalan correctamente, pueden resultar en una renivelación extremadamente infrecuente, a veces incluso menos que con resortes rígidos. Sin embargo, la principal desventaja es la eliminación total del amortiguador de seguridad; un impacto en el eje Z transmitirá toda su fuerza a los componentes de la máquina.

Más importante aún, el acero de alta calidad es superior a los elastómeros (silicona) en cuanto a estabilidad del material a largo plazo bajo carga constante y ciclos térmicos. Los elastómeros pueden ser susceptibles a un fenómeno llamado fluencia (o deformación permanente). Bajo carga de compresión constante y exposición a la temperatura del lecho caliente, la silicona puede perder lentamente su altura efectiva, lo que podría requerir un reajuste o reemplazo después de un uso prolongado. Si bien los espaciadores de silicona de alta calidad pueden ser duraderos, las características de fatiga y pérdida de carga del acero de aleación de cromo de alta calidad en condiciones típicas de impresión 3D son demostrablemente superiores y cuantificables, lo que minimiza el riesgo de fallas del material a largo plazo que requerirían una renivelación. Para una instalación profesional de varios años, el resorte de matriz de acero de ingeniería ofrece una solución confiable que elimina los riesgos de degradación a largo plazo asociados con las alternativas basadas en polímeros.

Ingeniería de precisión: asociación con Cixi Dili Spring Co., Ltd. para una calidad inquebrantable

La calidad y el rendimiento de la actualización del resorte de matriz amarillo son una consecuencia directa de los principios de ingeniería industrial aplicados durante su fabricación.

Nuestro legado de excelencia: desde 1995, impulsando la fabricación global de resortes

Cixi Dili Spring Co., Ltd. Se fundó en 1995, con un legado de casi tres décadas dedicado exclusivamente a la fabricación de precisión de componentes de resortes de alto rendimiento. Nuestra dedicación a la excelencia en ingeniería nos permite servir a industrias críticas a nivel mundial, exportando una amplia gama de productos, incluyendo resortes de molde especializados (norma JIS japonesa, norma estadounidense), resortes de torsión, resortes de compresión, resortes de extensión, resortes de alambre para piano y resortes de formas complejas y personalizadas.

Nuestra estructura operativa se basa en un sistema integral de Investigación y Desarrollo (I+D), Producción y Ventas. Esta capacidad integral permite... Cixi Dili Spring Co., Ltd. Controlar la calidad de cada resorte desde la obtención de la materia prima de alta calidad (como el alambre de cromo-silicio), pasando por el bobinado y el tratamiento térmico, hasta el control de calidad final. Este riguroso proceso garantiza que cada producto cumpla con los más altos estándares de resistencia a la fatiga y al calor, una calidad necesaria, independientemente de si el resorte se utiliza para un componente industrial de un automóvil o para una impresora 3D de escritorio.

Más allá de la impresión 3D: Soluciones personalizadas para maquinaria automotriz, electrónica e industrial

Si bien el resorte de matriz amarillo ofrece una mejora significativa del rendimiento para la comunidad de computadoras de escritorio, nuestra principal especialidad reside en la fabricación de componentes críticos de alta tensión para una amplia gama de aplicaciones industriales. Nuestros resortes son esenciales en:

- Herramientas de moldeo: Suministro de resortes de matriz que deben cumplir con los rigurosos requisitos de ciclo de vida y carga de las normas JIS y DIN para estampado y conformado.

- Automotor: Fabricación de resortes de compresión y torsión personalizados para componentes de vehículos exigentes y de seguridad crítica.

- Maquinaria industrial: Proporcionamos resortes de extensión de alta fuerza y personalizados para equipos de trabajo pesado y líneas de procesamiento industrial.

Ejecutamos rigurosamente todos nuestros procesos de fabricación de acuerdo con estrictas normas internacionales de ingeniería, como JIS, DIN, ANSI e ISO, así como con las tolerancias específicas de cada cliente. Este compromiso con una fabricación cuantificada y profesional significa que el resorte de matriz amarillo utilizado en una impresora 3D se beneficia del mismo control de calidad y especificaciones de material que los resortes que suministramos a las prensas industriales multimillonarias.

Su plano, nuestra experiencia: Fabricación personalizada basada en muestras o dibujos

Reconocemos que no todas las aplicaciones se pueden satisfacer con componentes estándar disponibles comercialmente. Muchos requisitos de resortes de alto rendimiento, ya sea para un novedoso mecanismo robótico, un nuevo diseño de impresora o una plantilla industrial única, exigen especificaciones personalizadas. Cixi Dili Spring Co., Ltd. Nos comprometemos a ser un socio de ingeniería integral. Nos enorgullecemos de apoyar la producción personalizada basada en muestras de clientes o planos técnicos. Si su proyecto requiere un resorte no estándar, tal vez con una capacidad de carga única, una forma inusual (resortes con forma personalizada) o un material específico de alta tensión, como los resortes de alambre para música, nuestra capacidad de I+D y fabricación está preparada para ofrecer una solución precisa, a medida y de alta precisión.

Conclusión: La base de unas impresiones impecables

La elección de un resorte nivelador de cama es una elección entre un compromiso de calidad para el consumidor y una confiabilidad de calidad industrial. Muelle de matriz amarillo La actualización representa la solución profesional y de ingeniería para el problema universal de la inestabilidad de la cama. Su superioridad se basa en tres pilares fundamentales de ingeniería: la ventaja geométrica del alambre rectangular, la resistencia térmica y a la fatiga del acero de aleación de cromo de alta calidad, y la distribución precisa de la carga de sus extremos rectificados.

Al adoptar este potente componente industrial, los entusiastas garantizan la precarga necesaria para mantener la configuración de nivel durante sesiones de impresión más largas y miles de horas, eliminando el frustrante ciclo de degradación térmica, vibración y renivelación constante. Además, la construcción en acero de alta calidad garantiza que el componente conserve su integridad de diseño y actúa como un amortiguador de seguridad mecánica vital, un nivel de seguridad que las alternativas de polímero no pueden garantizar definitivamente a largo plazo. La actualización a un resorte de matriz es una inversión permanente en la estabilidad, calidad y consistencia de la base de la impresión 3D. La clave del éxito reside en asegurar que la compensación del eje Z se aplique correctamente y se logre la precarga adecuada.

Póngase en contacto con Cixi Dili Spring Co., Ltd.

Para soluciones de resortes personalizados, producción de alto volumen o componentes de grado industrial fabricados según estándares internacionales (JIS, DIN, ANSI, ISO), contacte con nuestro equipo.

📧 Correo electrónico: [email protected]

📱 WhatsApp: +86 13586942004

Preguntas frecuentes (FAQ)

¿Por qué los resortes Yellow Die se denominan “de carga ligera” a escala industrial si son mucho más rígidos que mis resortes estándar?

Esta aparente contradicción es resultado de la escala. En la norma industrial JIS B 5012, el amarillo (SF/SFR) es el Carga más ligera Designación dentro de la familia de resortes de matriz extremadamente potentes y de alta fuerza. Sin embargo, incluso el resorte de matriz industrial más ligero se fabrica con acero de aleación de alambre rectangular de alta calidad, lo que le otorga una resistencia exponencialmente superior a la de los resortes estándar de alambre redondo y económico que se suministraban originalmente con la mayoría de las impresoras 3D de consumo. Su aparente naturaleza de "alta resistencia" es puramente una comparación con un componente estándar muy débil.

¿Necesito cambiar mi interruptor o sensor de límite Z al instalar estos resortes?

Sí, ajustar el interruptor de límite Z (tope) o la compensación del sensor Z es un requisito fundamental, casi universal. Dado que los nuevos resortes amarillos, más rígidos, son ligeramente más largos o resisten mejor la compresión, la cama caliente se asentará en una posición más alta que con los resortes antiguos. Si el interruptor de límite Z no se eleva (es decir, no se mueve hacia arriba en el pórtico del eje Z), es probable que la boquilla choque contra la cama o que la impresora no se acople correctamente. Es fundamental adaptar la cama a la nueva altura de reposo para lograr una precarga adecuada.

¿Estos resortes se degradarán o perderán fuerza con el tiempo debido a la cama caliente?

No, no se puede medir dentro del rango operativo de una impresora 3D. Los resortes de matriz de alta calidad se fabrican con acero de aleación de cromo o acero al cromo-silicio, materiales diseñados para su uso en maquinaria industrial de alta tensión y alta frecuencia de ciclos. Este material está clasificado para temperaturas máximas de servicio de aproximadamente 226 °C (440 °F). Dado que una cama caliente típica rara vez supera los 110 °C, el resorte funciona bien dentro de su rango de estabilidad térmica, eliminando prácticamente la relajación de la tensión y la pérdida de carga que experimentan los resortes estándar de baja calidad.

¿Cómo se comparan los resortes de matriz amarillos con los resortes de matriz azules o rojos para mi impresora 3D?

Los resortes de matriz amarillos, al ser los de "carga ligera" de la familia, ofrecen el equilibrio ideal entre alta rigidez y capacidad de ajuste para una impresora 3D de escritorio. Los resortes de matriz azules (carga ligera según la norma ANSI/EE. UU.) y rojos (carga media) ofrecen capacidades de carga aún mayores. Si bien son técnicamente más resistentes, a menudo son innecesarios y pueden dificultar enormemente el giro de las perillas de nivelación, requiriendo una fuerza excesiva para ajustar la cama. El resorte amarillo proporciona fuerza más que suficiente para evitar que la perilla se afloje automáticamente y proporciona una resistencia superior a la fatiga sin requerir un esfuerzo físico extremo para ajustarlo.

¿Es mejor utilizar espaciadores de silicona en lugar de estos resortes de matriz?

Los espaciadores de silicona (soportes sólidos) ofrecen una excelente rigidez y suelen reducir la necesidad de nivelación, pero no están exentos de inconvenientes. La principal desventaja es la eliminación del amortiguador de seguridad mecánico, lo que aumenta el riesgo de daños en caso de colisión en el eje Z. Además, el acero de alta calidad es superior a los elastómeros (silicona) en cuanto a estabilidad del material a largo plazo bajo calor y carga. La silicona es susceptible a la fluencia a largo plazo (deformación permanente) bajo compresión constante y ciclos térmicos, un riesgo que los componentes de acero de ingeniería de alta calidad evitan por completo. El resorte de matriz amarillo ofrece la máxima fiabilidad posible sin sacrificar la vital función de seguridad mecánica.