Bobinado de resorte

El proceso de fabricación de resortes

Los resortes técnicos están prácticamente en todas partes. Desde colchones y productos de consumo hasta maquinaria industrial, el resorte es omnipresente. Los resortes almacenan energía mecánica y proporcionan tensión y compresión en diversas aplicaciones. Si bien la mayoría de las personas sabe qué es un resorte y cómo es, la mayoría desconoce cómo se fabrican ni de qué están hechos. Aquí analizamos el proceso de fabricación de resortes, cómo varía este proceso y de qué están hechos.

¿Cómo se fabrican los resortes?

El proceso de fabricación de resortes es bastante sencillo, con algunas variaciones según el tipo de resorte. En su forma más básica, los resortes se fabrican mediante un proceso de bobinado, tratamiento térmico, rectificado, recubrimiento y acabado.

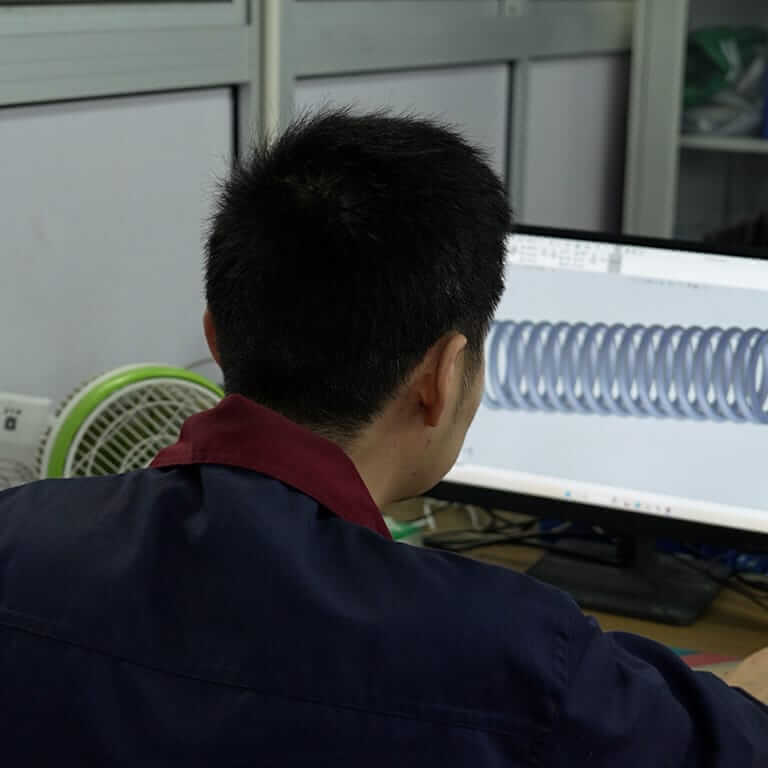

1.Diseño de resorte de compresión

Nuestro equipo de diseño profesional, aprovechando su amplia experiencia en ingeniería, utiliza software avanzado de simulación y diseño, como CAD y SolidWorks, combinado con análisis de elementos finitos (FEA) y tecnologías de simulación dinámica, para ofrecer soluciones de resortes de compresión personalizados de alto rendimiento y alta precisión para nuestros clientes.

No solo nos centramos en los parámetros fundamentales del resorte (diámetro del alambre, número de bobinas, longitud libre, rigidez, etc.) sino que también realizamos análisis en profundidad de las condiciones de carga, frecuencias de operación y factores ambientales (como temperatura y corrosión) en escenarios de aplicación reales, asegurando que nuestros diseños logren una durabilidad, resistencia a la fatiga y estabilidad óptimas.

Ya sea para suspensiones automotrices, válvulas industriales, dispositivos médicos o instrumentos de precisión, brindamos soporte técnico integral desde el diseño conceptual hasta la validación de producción, garantizando que cada resorte cumpla con precisión los requisitos técnicos del cliente y ofrezca un rendimiento sobresaliente en aplicaciones del mundo real.

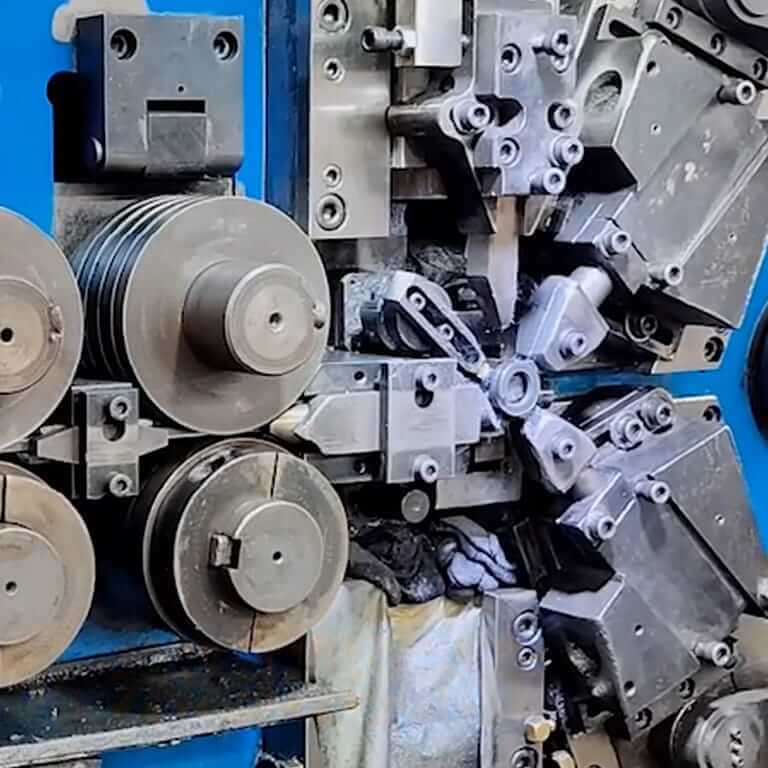

2. Bobinado de resorte

Primero, el alambre para resortes se introduce en una máquina mecánica para resortes. Esta máquina semiautomática extrae el alambre directamente del carrete en el que llegó, restableciéndolo a una línea recta estándar. A partir de ahí, la máquina enrolla, forma o dobla el alambre para resortes en la forma deseada. Estos procesos se describen con más detalle a continuación:

- EnrolladoEste proceso utiliza una bobinadora de resortes o una máquina de control numérico computarizado (CNC). El técnico que opera la máquina la prepara para el tipo específico de bobina que se va a fabricar e introduce el alambre en un conjunto de rodillos, que lo arrastran hasta una serie de guías. Finalmente, las guías dirigen el alambre a uno o varios puntos de enrollado, que lo enrollan hacia atrás para formar un resorte. Este tipo de mecanismo forma resortes de compresión, tensión y torsión.

- FormandoEsto se realiza mediante una conformadora de alambre o una conformadora de alambre CNC. Este tipo de máquina cuenta con seis u ocho carros portaherramientas en la parte frontal, lo que permite realizar diversos tipos de curvaturas y formas, además de la espiral del resorte. Como resultado, este proceso permite crear diversas formas de resorte. Las conformadoras de resortes se utilizan a menudo para fabricar resortes de tensión, resortes de torsión, formas de alambre y, en ocasiones, resortes de compresión.

- DobladoEl doblado de alambre utiliza una dobladora de alambre CNC, una máquina mecánica controlada por computadora. La máquina alimenta el alambre a un conjunto de rodillos, que lo arrastran hacia guías y lo empujan hacia un cabezal de herramienta móvil controlado por computadora. Este cabezal realiza diversos dobleces y formas. La dobladora de alambre se utiliza generalmente para fabricar formas de alambre.

3. Tratamiento térmico

Una vez formado un resorte, generalmente debe someterse a un tratamiento térmico. Este proceso hace que el resorte recupere su forma original al ser sometido a tensión.

Durante el proceso de tratamiento térmico, sometemos el resorte a una temperatura específica durante un tiempo determinado. La temperatura y el tiempo de ajuste varían según el tipo y la cantidad de alambre utilizado. Una vez finalizado este proceso, el resorte puede someterse a etapas adicionales de tratamiento térmico, donde se templa o enfría antes de entrar en otra ronda. El proceso exacto depende del tipo de material y del proceso de fabricación empleado.

En la mayoría de nuestros procesos de fabricación modernos, el tratamiento térmico se realiza mediante un horno transportador. Cuando un resorte sale de nuestra máquina de resortes, cae por una rampa a una cinta transportadora, que lo transporta hasta la entrada de un horno.

El resorte es alimentado por el transportador a través del horno a una velocidad que garantiza su permanencia en él el tiempo suficiente. Tras salir del horno, se transporta a un gabinete receptor para su enfriamiento.

4. Molienda

El rectificado se puede aplicar a resortes de compresión si el diseño lo requiere. Durante el rectificado, los extremos del resorte se aplanan, lo que permite que se mantenga estable en posición vertical.

El rectificado de resortes se realiza con una rectificadora de resortes. Esta rectificadora cuenta con dos discos de rectificado horizontales, separados entre sí para que el resorte quepa entre ellos. Un componente independiente, llamado manguito de alojamiento, sujeta el resorte y lo mueve lentamente entre las dos muelas.

A medida que la placa se mueve, los extremos del resorte entran en contacto con las muelas abrasivas, desplazándolos hasta que sus caras queden perpendiculares a las caras laterales del resorte. Una vez completado este proceso, el resorte es liberado por el porta-resortes en una bandeja de recolección.

5. Pretensado de resortes

El granallado de resortes (tratamiento de pretensado) es un proceso que aplica una carga que excede el límite elástico del resorte, induciendo una deformación plástica controlada para mejorar significativamente su estabilidad, capacidad de carga y resistencia a la fatiga. Esta técnica no solo elimina las tensiones residuales internas y previene la deformación por relajación durante el uso, sino que también filtra eficazmente los productos defectuosos, garantizando que los resortes mantengan un rendimiento estable y fiable en condiciones de alta carga a largo plazo. El procedimiento principal del granallado incluye los siguientes tres pasos clave:

- Precarga:Comprimir o estirar el resorte más allá de su límite de trabajo normal para provocar una fluencia parcial del material y formar una deformación plástica.

- Manteniendo la presión:Mantener la carga máxima durante un período determinado (normalmente varios segundos o minutos) para permitir que la tensión se libere completamente y la estructura interna se estabilice.

- Inspección de rebote:Medir la altura libre o recuperación elástica del resorte luego de la descarga para asegurar el cumplimiento de las especificaciones de diseño, y rechazar productos con deformación excesiva o fracturas.

6. Recubrimiento y acabado

Como toque final, los resortes suelen recibir algún tipo de recubrimiento, enchapado o acabado. En estos procesos, la superficie del resorte se somete a procesos adicionales para combatir la erosión, dotarlo de nuevas propiedades o simplemente mejorar su apariencia general. Algunos ejemplos de procesos de acabado comunes son los siguientes:

- GranalladoEl granallado es un acabado aplicado a resortes trabajados en frío. En este proceso, se proyectan granallas esféricas sobre el alambre, lo que genera tensión de compresión y forma capas de picaduras de compresión. Como resultado, la superficie del material se endurece, haciéndolo más resistente a la fatiga, la corrosión y el agrietamiento.

- Recubrimiento en polvoEl recubrimiento en polvo es otra opción para el acabado de resortes de alambre. Los recubrimientos en polvo se suelen aplicar a resortes estirados en caliente y ayudan a prevenir la oxidación en la superficie. Los recubrimientos también pueden venir en diferentes colores por razones estéticas.

- Postratamiento:Los acabados añaden un nivel final de funcionalidad a los resortes, proporcionando nuevas características o simplemente preservando la vida del resorte para el usuario final.

7.Soluciones de marcado y embalaje

Para facilitar una logística internacional fluida y garantizar la satisfacción del usuario final, ofrecemos marcado trazable integral y servicios de embalaje personalizados diseñados específicamente para el comercio global.

Características principales:

- Marcado láser – Grabado duradero del grado del material, dimensiones, capacidades de carga y números de lote para garantizar la trazabilidad completa, conforme a las normas ISO 9001.

- Embalaje listo para exportar –

- Protección anticorrosión:Utilizando películas VCI, sellado al vacío o aceites inhibidores de óxido para proteger contra la corrosión marítima.

- Diseño a prueba de golpes:Insertos de espuma o plástico personalizados, diseñados para evitar daños durante el transporte.

- Opciones ecológicas:Utilizando materiales reciclables y reutilizables que cumplen con las regulaciones medioambientales de la UE y EE.UU.

- Soporte de marca – Impresión de logotipos personalizados para mejorar el reconocimiento de la marca y la identificación del producto.

Enrollado de resortes en DINGLI

Solicitar una cotización

¿Interesado en nuestros productos? Solicite un presupuesto directamente.