Rectificado de extremos de resortes: el proceso crítico que determina el rendimiento de los resortes

¿Alguna vez se ha encontrado con este problema? El material y el diseño del resorte cumplen con los requisitos, pero después de la instalación, experimenta una distribución desigual de la fuerza, ruido anormal o incluso una falla prematura. El problema probablemente resida en un paso que a menudo se pasa por alto. Rectificado de caras finales.

Entre los numerosos procesos de fabricación de resortes, el rectificado de extremos, aunque es el paso final de "acabado", afecta directamente el correcto funcionamiento del resorte. Imaginemos que ambos extremos de un resorte de compresión son desiguales, como una mesa con cuatro patas de diferentes longitudes: por muy buena que sea el material, no puede soportar cargas de forma estable. Por eso, los fabricantes profesionales de resortes invierten un esfuerzo considerable en el rectificado de extremos.

Este artículo le explicará en profundidad el proceso completo de rectificado de extremos de resortes, desde las normas técnicas hasta la selección de equipos, desde los principios del proceso hasta el control de calidad. Si es ingeniero, especialista en compras o cliente y desea comprender los detalles de la fabricación de resortes, este artículo le proporcionará una referencia práctica.

¿Por qué es indispensable rectificar las caras de los extremos de los resortes?

La perpendicularidad determina la capacidad de carga

Cuando los resortes de compresión funcionan, necesitan transferir la fuerza uniformemente entre las caras de los extremos y la base de montaje. Si la cara de los extremos no es perpendicular al eje del resorte, esto causa... concentración de estrés Algunas espiras soportan cargas que no deberían, mientras que otras se aflojan. Esto no solo reduce la capacidad de carga efectiva del resorte, sino que también acelera el daño por fatiga.

La precisión del contacto afecta la vida útil

Las superficies de contacto rugosas o irregulares reducen el área de contacto y aumentan la presión de la unidad. Es como caminar sobre terreno blando con tacones altos: los tacones se hunden profundamente. Lo mismo ocurre con las superficies de contacto de los resortes; el desgaste excesivo localizado acorta rápidamente su vida útil.

Requisitos característicos de la máquina host o del componente

En muchas aplicaciones de precisión (como resortes para matrices o resortes reguladores de presión de inyectores de combustible), las máquinas base tienen requisitos estrictos de paralelismo y estabilidad de los resortes. El rectificado de caras es el proceso clave para garantizar estas características.

Normas técnicas y requisitos de calidad para el rectificado de caras finales

De acuerdo con las normas internacionales y las prácticas de ingeniería, el rectificado de la cara final de los resortes de compresión helicoidales debe cumplir los siguientes requisitos:

Estándar de longitud de tierra

Porción de tierra no menor a 3/4 de la circunferencia — lo que significa un arco de contacto de al menos 270°. ¿Por qué 3/4 y no completo? Porque el rectificado completo incrementa costos innecesarios, mientras que 3/4 de la superficie de contacto es suficiente para garantizar la estabilidad y la perpendicularidad.

Requisitos de espesor final

Espesor del extremo no inferior a 1/8 del diámetro del material (1/4 es lo ideal). Esta norma garantiza la planitud de la cara del extremo, evitando la reducción de la resistencia del material por rectificado excesivo. Los extremos débiles sufren deformación plástica con facilidad bajo cargas repetidas.

Control de la rugosidad superficial

Ra≤12,5 μm — este valor garantiza buenas características de contacto; no tan rugoso como para causar desgaste, ni necesitando precisión de espejo (lo que aumentaría significativamente los costos).

Estos estándares no se establecen arbitrariamente, sino que representan el punto de equilibrio óptimo derivado de años de práctica de ingeniería.

Tipos de rectificadoras de caras finales y estrategia de selección

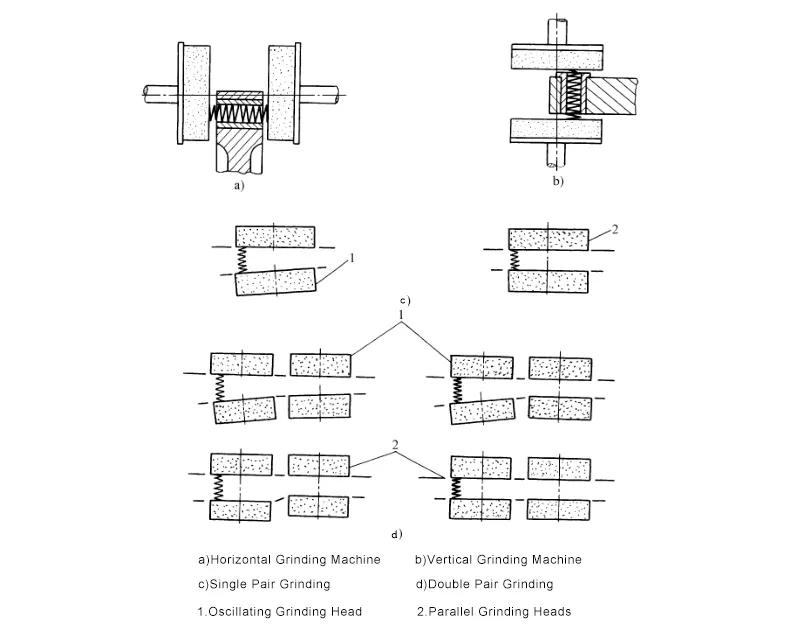

Las rectificadoras de extremos de resorte se dividen principalmente en dos tipos: rectificadoras horizontales y rectificadoras verticales. El equipo a elegir dependerá de su volumen de producción, las especificaciones del resorte y los requisitos de automatización.

Rectificadoras horizontales: adecuadas para la producción de grandes lotes

Las rectificadoras horizontales posicionan los resortes horizontalmente, con muelas rectificando simultáneamente ambos extremos desde los lados. Esta estructura ofrece buena estabilidad, ideal para la producción de resortes de gran diámetro y en grandes cantidades. Por ejemplo, los resortes de suspensión de automóviles y otros resortes más gruesos suelen utilizar rectificadoras horizontales.

Rectificadoras verticales: flexibles y eficientes

Las rectificadoras verticales posicionan los resortes verticalmente, y las muelas rectifican desde los extremos superior e inferior. Este diseño ahorra espacio y facilita la carga y descarga, siendo especialmente adecuado para lotes medianos y pequeños con múltiples cambios de especificaciones.

Selección del nivel de automatización

En función de consideraciones de volumen y costo, los equipos de molienda se pueden dividir en tres modos de operación:

- Rectificado manual: Utilizando muelas abrasivas comunes con accesorios y herramientas auxiliares, el equipo es simple pero requiere mucha mano de obra, adecuado para diversas variedades con lotes pequeños.

- Rectificado semiautomático: Automatización parcial del proceso, los operadores se encargan principalmente de la carga/descarga y del ajuste de parámetros, equilibrando la eficiencia y la flexibilidad.

- Rectificado totalmente automático: Como las rectificadoras de doble disco CNC (tipo M7745-9KS) o las rectificadoras computarizadas (φ0,5~φ12 mm), que permiten la alimentación, el rectificado y la inspección automáticos, y son adecuadas para la producción estandarizada de lotes grandes.

Importancia del sistema de recolección de polvo

El proceso de molienda genera una cantidad sustancial de polvo metálico, lo que requiere sistemas de recolección de polvo:

- Recolección de polvo mediante pulverización de agua: Utiliza el flujo de agua para arrastrar el polvo, es efectivo pero requiere tratamiento de aguas residuales.

- Recolección de polvo por vacío: Utiliza presión negativa para extraer el polvo, es más ecológico pero el coste del equipo es ligeramente superior.

Análisis en profundidad de los principios del proceso de molienda

Método de cabezal de rectificado opuesto: proceso convencional

Según la configuración de la rectificadora, el rectificado con cabezal de rectificado opuesto se puede dividir en dos métodos:

Cabezal de rectificado de un solo par

Dos husillos de muela abrasiva en un ángulo de 0° a 3°, formando una boca de trompeta. Este método es adecuado para el rectificado de superficies de resortes con mayor eficiencia, pero con una precisión ligeramente inferior.

Cabezal de rectificado de doble par

Un par de muelas para desbaste y otro para rectificado de precisión, ambos procesos se completan sincronizadamente. Este método mejora significativamente la eficiencia de la producción y la estabilidad de la calidad, siendo la solución preferida para la producción moderna.

Estrategias de rectificado para diferentes diámetros de alambre

Diámetro del alambre de acero ≥3 mm: Se puede dividir en procesos de rectificado basto y rectificado de precisión: primero aplanamiento rápido y luego refinamiento de la superficie.

Diámetro del alambre de acero <3 mm: Material más fino con requisitos más estrictos de perpendicularidad y altura libre (como resortes reguladores de presión de inyectores de combustible), que generalmente requieren dos o tres pasadas de pulido, corrigiendo progresivamente la precisión.

Demostración en video del proceso de producción

Para brindarle una comprensión más intuitiva del proceso de molienda, hemos creado imágenes de producción reales:

El video muestra el proceso completo, desde la carga del resorte, el posicionamiento, el rectificado sincronizado del cabezal de rectificado de doble par hasta la inspección de descarga. Se puede apreciar claramente cómo las muelas de rectificado contactan con precisión las caras finales del resorte y cómo los equipos automatizados mejoran la eficiencia de la producción.

Puntos clave de control de calidad en la producción real

En la producción real, para obtener resultados de rectificado de caras finales de alta calidad es necesario prestar atención a los siguientes puntos clave:

Importancia del pretratamiento del material

Antes de rectificar, verifique el material del resorte. dureza, rugosidad y aglutinante Para garantizar que el material se adapte a las características de la muela abrasiva. Un material demasiado duro acelera el desgaste de la muela; un material demasiado blando dificulta la calidad superficial ideal.

Control de velocidad y temperatura de molienda

Este es el problema que más se pasa por alto. Si la velocidad de rectificado es demasiado alta o la muela de rectificado se selecciona incorrectamente, el calor por fricción puede causar:

- Sobrequemadura: La cara final se vuelve azul o descolorida, la dureza del material disminuye

- Grietas: Los cambios repentinos de temperatura provocan grietas en la superficie.

- Estrés residual: Afecta la vida útil de la fatiga del resorte

Por lo tanto, cuando el volumen de molienda es grande o la velocidad de rotación es alta, se debe utilizar refrigerante o flujo de aire de enfriamiento. Generalmente, el rectificado basto se puede realizar antes del temple y el rectificado de precisión después del temple.

Gestión de precisión del ajuste de la manga

Para garantizar que la perpendicularidad del resorte de tierra cumpla con los requisitos, El orificio interior y la longitud de la manga deben ajustarse correctamente al resorte.:

- Si el espacio libre es demasiado pequeño, el resorte no puede entrar en el manguito.

- Si el espacio libre es demasiado grande o el manguito es demasiado largo, el resorte se inclina dentro del manguito, lo que reduce la precisión del rectificado.

Datos empíricos: El diámetro interior del manguito debe ser entre 0,1 y 0,2 mm mayor que el diámetro exterior del resorte.. La altura del manguito del resorte corto es de 1 a 3 mm menor que la del resorte; la altura del manguito del resorte largo es de 2 a 5 mm menor que la del resorte.

Tecnología de mantenimiento del ángulo de hélice

Al rectificar resortes en rectificadoras, para garantizar la perpendicularidad, El ángulo de la hélice debe ser uniforme y consistente.. Esto requiere controlar el ángulo de la hélice durante el rectificado, garantizando así el control dentro del manguito. Cuando los requisitos de perpendicularidad son altos, se puede utilizar regla de ángulo universal o plantilla especial para medir el ángulo de la hélice.

Secuencia de recocido y rectificado

Para evitar la apertura de la cara del extremo, se debe realizar un proceso de rectificado. después del recocido. Para resortes que requieren recocido de bobinado, El rectificado basto se puede realizar antes del temple y el rectificado de precisión después del temple.. Esto mejora la eficiencia y garantiza la calidad.

Tratamiento de biselado de agujeros interiores

Tras rectificar la cara del extremo del resorte, los orificios interiores producen rebabas. Para evitar rayar o afectar el montaje, es necesario realizar... Tratamiento de biselado (desbarbado) del orificio interior. Las herramientas comunes incluyen:

- Muelas cónicas especiales

- Herramientas de corte cónicas de carburo de cono

- Máquinas automáticas de biselado de agujeros interiores (mayor eficiencia)

Mantenimiento y cuidado de equipos

Regular Ajuste de mantenimiento de equipos y acondicionamiento de muelas de rectificado Es fundamental para garantizar la calidad del rectificado. Las muelas se desafilan o deforman con el uso prolongado y deben rectificarse con prontitud.

Solución de problemas de calidad comunes

Incluso con operaciones estandarizadas estrictas, pueden surgir problemas de calidad en la producción. A continuación, se presentan defectos comunes y sus soluciones:

| Problema de calidad | Posibles causas | Soluciones |

|---|---|---|

| Cara final desigual | Ajuste inadecuado del manguito, desgaste de la muela abrasiva | Compruebe la holgura del manguito y rectifique la muela de amolar con prontitud. |

| Desviación del ángulo de la hélice | Altura de manga inadecuada, posicionamiento incorrecto | Ajuste las dimensiones de la manga, utilice una plantilla de inspección especial |

| Sobrequemadura en la cara final | La velocidad de molienda es demasiado rápida y no hay refrigeración. | Reducir la velocidad de alimentación, agregar refrigerante |

| agrietamiento de la cara del extremo | Tensión de enfriamiento del material, cambios de temperatura grandes y drásticos | Ajustar la secuencia de recocido, controlar la temperatura de molienda |

| La rugosidad de la superficie supera el estándar | Grano de muela de amolar inadecuado, avance demasiado rápido | Seleccione una muela de pulido de grano fino y adopte un proceso de pulido de precisión. |

Soluciones de rectificado de extremos de resortes Cixi Dili

Como fabricante profesional de resortes establecido en 1995, Cixi Dili Spring Co., Ltd. Ha acumulado casi 30 años de experiencia en procesos de rectificado de caras finales.

Nuestras capacidades de equipos y procesos

Estamos equipados con Rectificadoras de resortes CNC totalmente automáticas y rectificadoras controladas por ordenador, capaz de procesar el rectificado de la cara final de varios resortes de φ0,5 a φ12 mm. Si resortes de matriz, resortes de compresión, resortes de extensión, o resortes personalizados, Podemos proporcionar servicios de procesamiento de caras finales de alta precisión.

Estricto sistema de control de calidad

Implementamos estrictamente normas internacionales y realizar una producción personalizada según los requisitos especiales de los clientes:

- Paralelismo de caras finales controlable dentro 0,05 mm

- Rugosidad superficial estable a Ra≤12,5 μm

- Equipado con equipo de prueba profesional, inspección de fábrica 100%

Soporte completo desde la muestra hasta la producción en masa

Ya sea que proporcione muestras o dibujos, Nuestro equipo de I+D responde con rapidez y ofrece un servicio integral desde la optimización del diseño hasta la producción en masa. Exportamos nuestros productos a nivel mundial, prestando servicio a las industrias automotriz, de matrices, de maquinaria, electrónica y otras.

Si tiene necesidades de rectificado de extremos de resortes, bienvenido a Contáctanos:

📧 Correo electrónico: [email protected]

📱 WhatsApp: +86 13586942004

Resumen y recomendaciones de acción

El rectificado de extremos de resortes parece simple, pero en realidad es un proceso clave para garantizar su rendimiento. Desde la selección del equipo hasta los parámetros del proceso, desde el pretratamiento del material hasta la inspección de calidad, cada eslabón afecta directamente la calidad del producto final.

Revisión de puntos centrales:

- ✅ El rectificado de la cara final afecta directamente la perpendicularidad del resorte, la capacidad de carga y la vida útil.

- ✅ Normas técnicas: Longitud del terreno ≥3/4 de la circunferencia, espesor del extremo ≥1/8 del diámetro del material, Ra≤12,5 μm

- ✅ La selección del equipo debe considerar exhaustivamente el volumen, las especificaciones y los requisitos de automatización.

- ✅ El rectificado con cabezal de rectificado opuesto es un proceso convencional, los cabezales de rectificado de doble par son más eficientes

- ✅ El control de temperatura, el ajuste del manguito y el mantenimiento del ángulo de la hélice son claves para el control de calidad.

Recomendaciones de acción:

- Si es ingeniero, le recomendamos que considere la procesabilidad del rectificado de la cara final en la etapa de diseño para evitar retrabajos posteriores.

- Si es un especialista en adquisiciones, al seleccionar proveedores asegúrese de inspeccionar sus equipos de molienda y sus capacidades de control de calidad.

- Si necesita resortes personalizados, le invitamos a comunicarnos sus requisitos específicos; le brindaremos soporte técnico profesional.

Los resortes pueden ser pequeños, pero la fabricación es meticulosa. Elija socios profesionales para que sus productos sean más confiables.

FAQ – Preguntas frecuentes

P1: ¿Todos los resortes necesitan rectificado de sus extremos?

No necesariamente. Principalmente. resortes de compresión helicoidales Requieren rectificado de caras para asegurar que ambos extremos sean paralelos y perpendiculares al eje. Los resortes de extensión, dado que soportan principalmente fuerza de tracción durante el trabajo, tienen menores requisitos de planitud de caras. Los resortes de torsión generalmente no requieren rectificado de caras. Además, para algunas aplicaciones no críticas (como resortes amortiguadores simples), se pueden omitir los procesos de rectificado para reducir costos.

P2: ¿Existe una diferencia de calidad significativa entre el rectificado manual y el automático?

De Rugosidad de la superficie y longitud del terreno Desde diferentes perspectivas, la diferencia no es grande: los técnicos experimentados pueden lograr estándares con el rectificado manual. Sin embargo, en Consistencia de perpendicularidad, eficiencia de producción y estabilidad del lote, Los equipos automáticos ofrecen claras ventajas. Las rectificadoras automáticas pueden controlar con precisión los parámetros de rectificado de cada resorte, mientras que la operación manual inevitablemente presenta fluctuaciones. Por lo tanto, para la producción de grandes lotes se recomienda encarecidamente el uso de equipos automáticos o semiautomáticos.

P3: ¿Cómo determinar si la calidad del rectificado de la cara del extremo del resorte está calificada?

Se puede probar mediante los siguientes métodos:

- Inspección visual: La cara final no debe tener marcas de quemaduras, grietas ni picaduras evidentes.

- Prueba de placa plana: Coloque el resorte sobre una placa plana, observe si el área de contacto alcanza 3/4 de la circunferencia

- Medición de paralelismo: Utilice un detector de paralelismo o un calibrador vernier para medir la desviación de paralelismo entre dos caras de los extremos

- Medidor de rugosidad superficial: Medir si el valor Ra es ≤12,5 μm

- Prueba funcional: Pruebe la estabilidad del resorte y la uniformidad de la carga en condiciones de trabajo reales

P4: ¿Por qué los resortes de diámetro pequeño (como φ0,5 mm) necesitan múltiples pasadas de pulido?

Los resortes de diámetro pequeño tienen un material fino y poca rigidez, lo que produce fácilmente deformación por flexión Durante el rectificado. Si la remoción en una sola pasada es excesiva, los resortes producirán sesgos debido a la fuerza desigual. dos o tres pasadas de pulido, Al retirar pequeñas cantidades de material cada vez, se pueden corregir progresivamente las caras de los extremos, logrando así mayor perpendicularidad y paralelismo. Es como el arte de la escultura: conformación rápida de la pieza bruta, pulido lento para el refinamiento.

P5: ¿El rectificado de la cara del extremo del resorte afecta la elasticidad del resorte?

En circunstancias normales, No. El rectificado de caras de extremo solo elimina pequeñas cantidades de material de ambos extremos para obtener superficies planas, sin modificar el número efectivo de espiras del resorte ni la altura libre (ni reducirla ligeramente). Sin embargo, si La molienda es excesiva (espesor del extremo menor a 1/8 del diámetro del material) o Temperatura de molienda demasiado alta que provoca recocido, Esto puede afectar la dureza y elasticidad del material final. Por eso, priorizamos un control estricto de la cantidad y la temperatura de molienda.