Enroulement du ressort

Le processus de fabrication des ressorts

Les ressorts techniques sont omniprésents. Des matelas aux produits de consommation en passant par les machines industrielles, ils sont omniprésents. Ils emmagasinent l'énergie mécanique et assurent tension et compression dans diverses applications. Si le commun des mortels sait ce qu'est un ressort et à quoi il ressemble, la plupart ignorent son mode de fabrication ni ses matériaux. Nous abordons ici le processus de fabrication des ressorts, ses différentes composantes et les matériaux qui les composent.

Comment sont fabriqués les ressorts ?

Le processus de fabrication des ressorts est relativement simple, avec quelques variations selon le type de ressort. Dans leur forme la plus simple, les ressorts sont fabriqués par enroulement, traitement thermique, meulage, revêtement et finition.

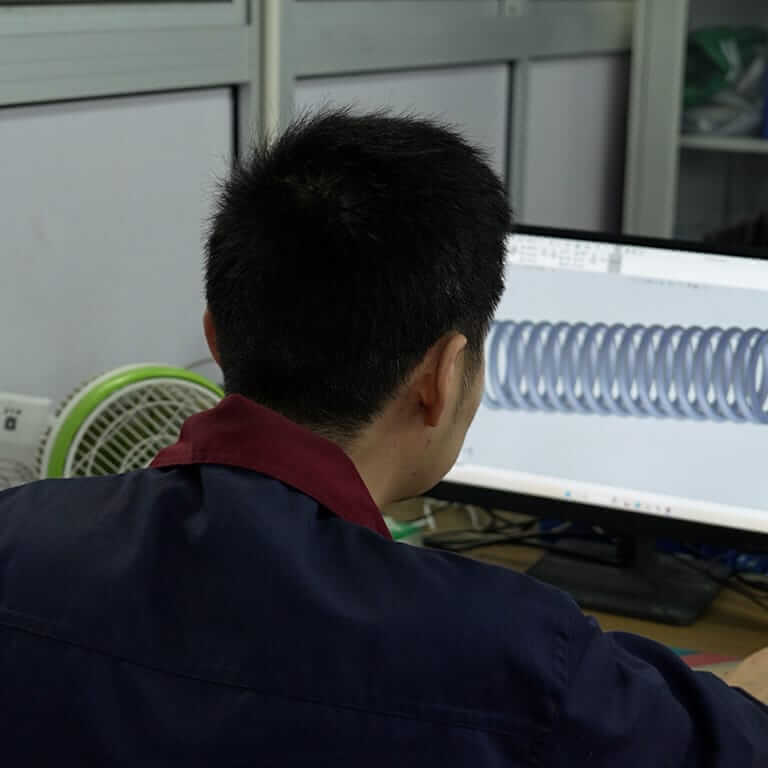

1. Conception du ressort de compression

Notre équipe de conception professionnelle, s'appuyant sur une vaste expérience en ingénierie, utilise des logiciels de simulation et de conception avancés tels que la CAO et SolidWorks, combinés à l'analyse par éléments finis (FEA) et aux technologies de simulation dynamique, pour fournir des solutions de ressorts de compression personnalisés très précises et hautes performances à nos clients.

Nous nous concentrons non seulement sur les paramètres fondamentaux du ressort (diamètre du fil, nombre de spires, longueur libre, rigidité, etc.), mais effectuons également des analyses approfondies des conditions de charge, des fréquences de fonctionnement et des facteurs environnementaux (tels que la température et la corrosion) dans des scénarios d'application réels, garantissant que nos conceptions atteignent une durabilité, une résistance à la fatigue et une stabilité optimales.

Qu'il s'agisse de suspensions automobiles, de vannes industrielles, de dispositifs médicaux ou d'instruments de précision, nous fournissons un support technique complet, de la conception conceptuelle à la validation de la production, garantissant que chaque ressort répond précisément aux exigences techniques du client et offre des performances exceptionnelles dans des applications réelles.

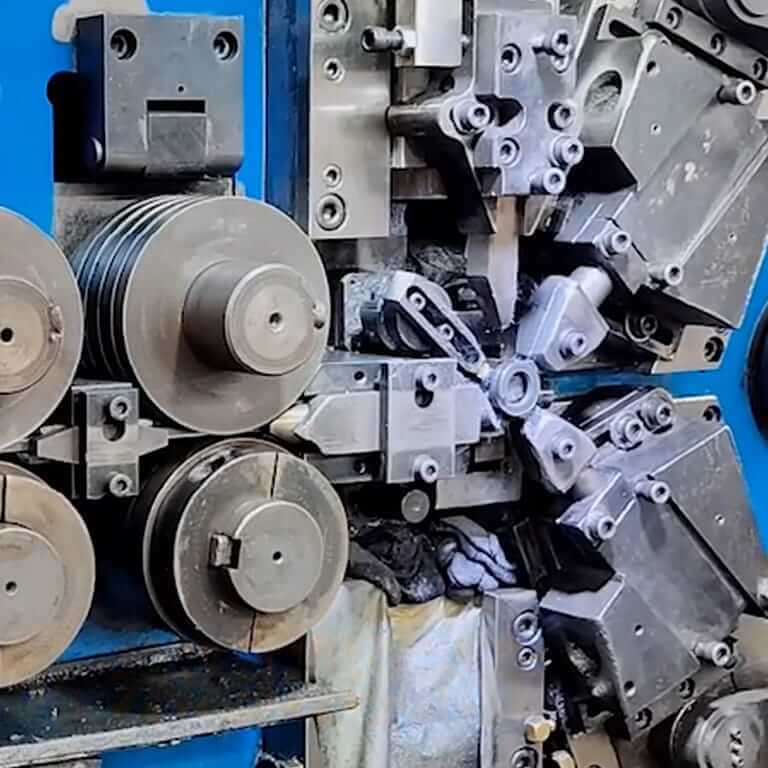

2. Enroulement du ressort

Tout d'abord, le fil à ressort est introduit dans une machine à ressorts mécanique. Cette machine semi-automatique tire le fil directement de la bobine d'origine, le remettant en ligne droite. Ensuite, la machine enroule, forme ou plie le fil à ressort pour lui donner la forme souhaitée. Ces processus sont décrits plus en détail ci-dessous :

- EnroulementCe procédé utilise une enrouleuse de ressorts ou une machine à commande numérique par ordinateur (CNC). Le technicien qui utilise la machine la prépare pour le type de ressort à fabriquer et alimente le fil dans un jeu de rouleaux, qui tirent le fil vers une série de guides. Ces guides dirigent ensuite le fil vers un ou plusieurs points d'enroulement, qui le font rouler vers l'arrière pour former un ressort. Ce type de mécanisme permet de fabriquer des ressorts de compression, de tension et de torsion.

- FormationCette opération est réalisée à l'aide d'une machine à former les fils ou d'une machine à former les fils CNC. Ce type de machine est équipé de six à huit coulisseaux à l'avant, permettant de réaliser divers types de pliages et de formes, en plus de la spire du ressort. Ce procédé permet ainsi de créer une série de formes de ressorts. Les machines à former les fils sont souvent utilisées pour fabriquer des ressorts de traction, des ressorts de torsion, des ressorts de compression et parfois des ressorts de compression.

- flexionLe cintrage du fil est réalisé à l'aide d'une cintreuse à commande numérique (CNC), une machine mécanique pilotée par ordinateur. Le fil est introduit dans un ensemble de rouleaux qui le tirent vers des guides-fils et le poussent vers une tête porte-outil mobile pilotée par ordinateur. Cette tête réalise divers cintrages et formes. La cintreuse est généralement utilisée pour façonner des fils.

3. Traitement thermique

Une fois formé, un ressort doit généralement subir un traitement thermique. Ce processus lui permet de reprendre sa forme initiale lorsqu'il est soumis à une tension.

Lors du traitement thermique, nous soumettons le ressort à une température spécifique pendant une durée déterminée. La température et la durée varient selon le type et la quantité de fil utilisé. Une fois ce processus terminé, le ressort peut subir des étapes de traitement thermique supplémentaires, au cours desquelles il est trempé ou refroidi avant de passer à un autre cycle. Le processus exact dépend du type de matériau et du procédé de fabrication utilisé.

Dans la plupart de nos procédés de fabrication modernes, le traitement thermique est réalisé à l'aide d'un four à convoyeur. Lorsqu'un ressort sort de notre machine à ressorts, il tombe dans une goulotte sur un tapis roulant, qui le transporte jusqu'à l'entrée du four.

Le ressort est ensuite acheminé par le convoyeur à travers le four à une vitesse lui permettant de rester suffisamment longtemps dans le four. Une fois sorti du four, il est transporté vers une armoire de réception pour y refroidir.

4. Broyage

Le meulage peut être appliqué aux ressorts de compression si la conception l'exige. Lors du meulage, les extrémités du ressort sont aplaties, ce qui lui permet de rester stable en position verticale.

L'affûtage des ressorts s'effectue à l'aide d'une meuleuse à ressorts. Cette meuleuse est équipée de deux disques horizontaux, espacés de manière à ce que la longueur du ressort puisse s'insérer entre eux. Un élément séparé, appelé manchon, maintient le ressort et le déplace lentement entre les deux meules.

Lors du déplacement du plateau, les extrémités du ressort entrent en contact avec les meules, les faisant travailler de manière à ce que leurs faces soient perpendiculaires aux faces latérales du ressort. Une fois ce processus terminé, le ressort est libéré par le support de ressort dans un bac de récupération.

5. Précontrainte par ressort

Le grenaillage de précontrainte (traitement de précontrainte) est un procédé qui applique une charge dépassant la limite d'élasticité du ressort, induisant une déformation plastique contrôlée améliorant significativement sa stabilité, sa capacité de charge et sa résistance à la fatigue. Cette technique élimine non seulement les contraintes résiduelles internes et prévient les déformations de relaxation en cours d'utilisation, mais élimine également efficacement les produits défectueux, garantissant ainsi aux ressorts des performances stables et fiables sous des charges élevées et prolongées. Le procédé de grenaillage comprend les trois étapes clés suivantes :

- Préchargement:Compression ou étirement du ressort au-delà de sa limite de fonctionnement normale pour provoquer une déformation partielle du matériau et former une déformation plastique.

- Maintenir la pression:Maintenir la charge maximale pendant une certaine période (généralement de quelques secondes à quelques minutes) pour permettre à la contrainte d'être complètement libérée et à la structure interne de se stabiliser.

- Inspection de rebond: Mesure de la hauteur libre ou de la récupération élastique du ressort après déchargement pour garantir la conformité aux spécifications de conception et rejeter les produits présentant une déformation excessive ou des fractures.

6. Revêtement et finition

En guise de finition, les ressorts sont généralement traités par un revêtement, un placage ou un procédé de finition. Lors de ces procédés, la surface du ressort subit des étapes supplémentaires pour lutter contre l'érosion, lui conférer de nouvelles propriétés ou simplement améliorer son aspect général. Voici quelques exemples de procédés de finition courants :

- GrenaillageLe grenaillage est une finition appliquée aux ressorts écrouis. Ce procédé consiste à projeter des billes sphériques sur le fil, ce qui crée une contrainte de compression et forme des piqûres de compression. La surface du matériau durcit alors, ce qui le rend plus résistant à la fatigue, à la corrosion et à la fissuration.

- Revêtement en poudreLe revêtement en poudre est une autre option pour la finition des ressorts métalliques. Il est généralement appliqué sur les ressorts étirés à chaud et contribue à prévenir la rouille à leur surface. Les revêtements peuvent également être disponibles en différentes couleurs pour des raisons esthétiques.

- Post-traitement:Les finitions ajoutent un niveau final de fonctionnalité aux ressorts, offrant de nouvelles fonctionnalités ou préservant simplement la durée de vie du ressort pour l'utilisateur final.

7. Solutions de marquage et d'emballage

Pour faciliter une logistique internationale fluide et garantir la satisfaction de l'utilisateur final, nous proposons des services complets de marquage traçable et d'emballage sur mesure spécialement conçus pour le commerce mondial.

Caractéristiques principales :

- Marquage laser – Gravure durable de la qualité du matériau, des dimensions, des charges nominales et des numéros de lot pour garantir une traçabilité complète, conforme aux normes ISO 9001.

- Emballage prêt à exporter –

- Protection anticorrosion:Utilisation de films VCI, de scellage sous vide ou d'huiles antirouille pour se protéger contre la corrosion maritime.

- Conception antichoc:Inserts en mousse ou en plastique sur mesure conçus pour éviter les dommages pendant le transport.

- Options écologiques:Utilisation de matériaux recyclables et réutilisables conformes aux réglementations environnementales de l'UE et des États-Unis.

- Soutien à la marque – Impression de logo personnalisé pour améliorer la reconnaissance de la marque et l’identification du produit.

Enroulement de ressorts chez DINGLI

Demande de devis

Intéressé par nos produits ? Demandez un devis directement.