Rectification des faces d'extrémité des ressorts — Le processus critique qui détermine les performances des ressorts

Avez-vous déjà rencontré ce problème : le matériau et la conception du ressort répondent clairement aux exigences, mais après l'installation, vous constatez une répartition inégale de la force, un bruit anormal, voire une défaillance prématurée ? Le problème réside probablement dans une étape souvent négligée : meulage des faces d'extrémité.

Parmi les nombreux procédés de fabrication des ressorts, la rectification des extrémités, bien qu'étape finale de “ finition ”, affecte directement le bon fonctionnement du ressort. Imaginez si les deux extrémités d'un ressort de compression sont inégales — comme une table à quatre pieds de longueurs différentes ? Quelle que soit la qualité du matériau, il ne peut supporter des charges stables. C'est pourquoi les fabricants de ressorts professionnels investissent des efforts considérables dans la rectification des extrémités.

Cet article vous présente en détail le processus complet de rectification des faces d'extrémité des ressorts : des normes techniques au choix des équipements, des principes du procédé au contrôle qualité. Que vous soyez ingénieur, responsable des achats ou client souhaitant comprendre les détails de la fabrication des ressorts, cet article vous fournira une référence pratique.

Pourquoi le meulage des faces d'extrémité des ressorts est-il indispensable ?

La perpendicularité détermine la capacité portante

Lorsque les ressorts de compression fonctionnent, ils doivent transférer uniformément la force entre leurs faces d'extrémité et leur base de montage. Si la face d'extrémité n'est pas perpendiculaire à l'axe du ressort, cela peut entraîner concentration de stress — certaines bobines supportent des charges qu'elles ne devraient pas, tandis que d'autres se relâchent. Cela réduit non seulement la capacité de charge effective du ressort, mais accélère également les dommages dus à la fatigue.

La précision du contact affecte la durée de vie

Des surfaces d'extrémité rugueuses ou irrégulières réduisent la surface de contact et augmentent la pression de l'unité. C'est comme marcher sur un sol meuble avec des talons hauts : les talons s'enfoncent profondément. Il en va de même pour les surfaces d'extrémité des ressorts : une usure excessive localisée réduit rapidement la durée de vie.

Exigences relatives aux caractéristiques de la machine hôte ou du composant

Dans de nombreuses applications de précision (comme les ressorts de matrice ou les ressorts de régulation de pression des injecteurs de carburant), les machines hôtes ont des exigences strictes en matière de parallélisme et de stabilité des ressorts. La rectification des faces frontales est le procédé clé pour garantir ces caractéristiques.

Rectification des faces frontales : normes techniques et exigences de qualité

Conformément aux normes internationales et aux pratiques d'ingénierie, la rectification des faces d'extrémité des ressorts de compression hélicoïdaux doit répondre aux exigences suivantes :

Longueur au sol standard

Partie au sol d'au moins 3/4 de la circonférence — ce qui signifie un arc de contact d'au moins 270°. Pourquoi un meulage aux 3/4 plutôt qu'au complet ? Parce que le meulage complet augmente les coûts inutiles, alors qu'un meulage aux 3/4 de la surface de contact suffit à assurer la stabilité et la perpendicularité.

Exigences relatives à l'épaisseur des extrémités

Épaisseur d'extrémité non inférieure à 1/8 du diamètre du matériau (1/4 est idéal). Cette norme garantit la planéité des faces d'extrémité tout en évitant une diminution de la résistance du matériau due à un meulage excessif. Les extrémités fragiles subissent facilement une déformation plastique sous des charges répétées.

Contrôle de la rugosité de surface

Ra ≤ 12,5 μm — cette valeur assure de bonnes caractéristiques de contact ; pas trop rugueuses pour provoquer de l'usure, ni nécessitant une précision digne d'un miroir (ce qui augmenterait considérablement les coûts).

Ces normes ne sont pas fixées arbitrairement, mais représentent le point d’équilibre optimal issu d’années de pratique d’ingénierie.

Types de rectifieuses de faces frontales et stratégie de sélection

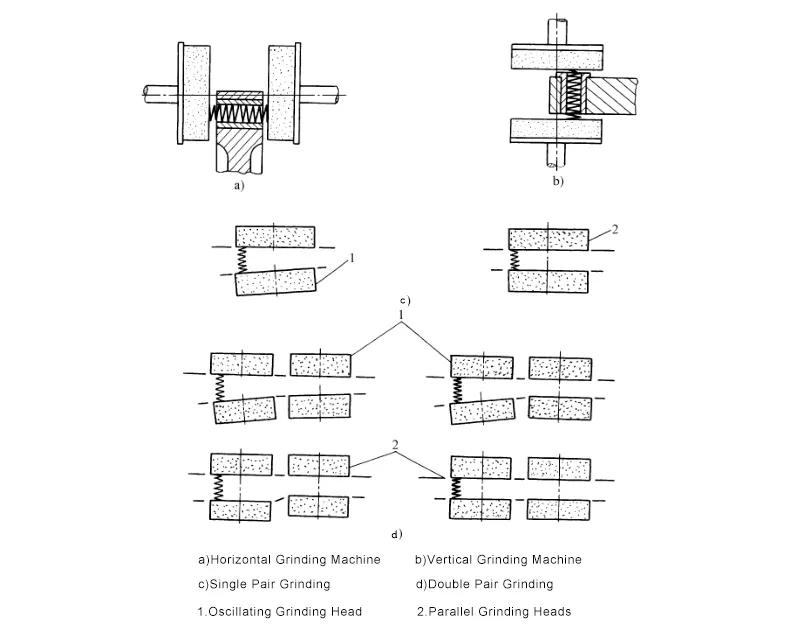

Les rectifieuses de faces d'extrémité de ressort se divisent principalement en deux types : rectifieuses horizontales et rectifieuses verticales. Le choix de l’équipement dépend de votre volume de production, des spécifications de vos ressorts et de vos exigences en matière d’automatisation.

Rectifieuses horizontales : adaptées à la production en grandes séries

Les rectifieuses horizontales positionnent les ressorts horizontalement, les meules meulant simultanément les deux extrémités latéralement. Cette structure offre une bonne stabilité et convient à la production de ressorts de grand diamètre et en grandes séries. Par exemple, les ressorts de suspension automobile et autres ressorts plus épais sont généralement utilisés sur les rectifieuses horizontales.

Rectifieuses verticales : flexibles et efficaces

Les rectifieuses verticales positionnent les ressorts verticalement, les meules rectifiant les extrémités supérieure et inférieure. Cette conception permet un gain de place au sol et un chargement/déchargement plus aisé, particulièrement adapté aux petites et moyennes séries nécessitant de multiples modifications de spécifications.

Sélection du niveau d'automatisation

En fonction des considérations de volume et de coût, les équipements de broyage peuvent être divisés en trois modes de fonctionnement :

- Broyage manuel : En utilisant des meules ordinaires avec des montages et des outils auxiliaires, l'équipement est simple mais demande beaucoup de travail, adapté à diverses variétés avec de petits lots.

- Broyage semi-automatique : Automatisation partielle des processus, les opérateurs gèrent principalement le chargement/déchargement et le réglage des paramètres, équilibrant efficacité et flexibilité.

- Broyage entièrement automatique : Telles que les rectifieuses à double disque CNC (type M7745-9KS) ou les rectifieuses par ordinateur (φ0,5~φ12mm), permettant l'alimentation, le meulage et l'inspection automatiques, adaptées à la production standardisée en grandes quantités.

Importance du système de dépoussiérage

Le processus de meulage génère une quantité importante de poussière métallique, nécessitant des systèmes de dépoussiérage :

- Collecte de poussière par pulvérisation d'eau : Utilise le débit d'eau pour évacuer la poussière, efficace mais nécessite un traitement des eaux usées

- Collecte de poussière sous vide : Utilise une pression négative pour extraire la poussière, plus respectueux de l'environnement mais coût d'équipement légèrement plus élevé

Analyse approfondie des principes du processus de broyage

Méthode de la tête de meulage opposée — Procédé courant

Selon la configuration de la rectifieuse, le meulage à tête opposée peut être divisé en deux méthodes :

Tête de meulage à paire unique

Deux broches de meule à un angle de 0° à 3°, formant une embouchure en trompette. Cette méthode permet de rectifier grossièrement les extrémités des ressorts, avec une efficacité supérieure, mais une précision légèrement inférieure.

Tête de meulage à double paire

Une paire de meules pour la rectification grossière, une paire pour la rectification de précision, deux processus exécutés simultanément. Cette méthode améliore considérablement l'efficacité de la production et la stabilité de la qualité, et constitue la solution privilégiée pour la production moderne.

Stratégies de meulage pour différents diamètres de fil

Diamètre du fil d'acier ≥ 3 mm : Peut être divisé en processus de meulage grossier et de meulage de précision — aplatissement rapide d'abord, puis raffinement de surface.

Diamètre du fil d'acier < 3 mm : Matériau plus fin avec des exigences de perpendicularité et de hauteur libre plus strictes (comme les ressorts de régulation de pression des injecteurs de carburant), nécessitant généralement deux ou trois passes de meulage, corrigeant progressivement la précision.

Démonstration vidéo du processus de production

Pour vous donner une compréhension plus intuitive du processus de broyage, nous avons créé des séquences de production réelles :

Cette vidéo présente l'intégralité du processus, du chargement et du positionnement des ressorts, en passant par la rectification synchrone des têtes de rectification double paire, jusqu'au contrôle de déchargement. Vous pourrez ainsi observer clairement le contact précis des meules avec les extrémités des ressorts et l'optimisation de l'efficacité de la production grâce à l'automatisation des équipements.

Points clés de contrôle qualité dans la production réelle

Dans la production réelle, obtenir des résultats de meulage de face d'extrémité de haute qualité nécessite de prêter attention aux points clés suivants :

Importance du prétraitement des matériaux

Avant le meulage, vérifiez le matériau du ressort dureté, rugosité et liant Pour garantir que le matériau soit adapté aux caractéristiques de la meule. Un matériau trop dur accélère l'usure de la meule ; un matériau trop mou rend difficile l'obtention d'une qualité de surface optimale.

Contrôle de la vitesse de broyage et de la température

C'est le problème le plus souvent négligé. Si la vitesse de meulage est trop élevée ou si la meule est mal choisie, la chaleur de frottement peut provoquer :

- Surcombustion : La face d'extrémité devient bleue ou décolorée, la dureté du matériau diminue

- Fissures: Les changements brusques de température provoquent des fissures de surface

- Contrainte résiduelle : Affecte la durée de vie du ressort en cas de fatigue

Par conséquent, lorsque le volume de broyage est important ou que la vitesse de rotation est élevée, il faut utiliser liquide de refroidissement ou flux d'air de refroidissement. En général, le meulage grossier peut être effectué avant la trempe et le meulage de précision après la trempe.

Gestion de la précision de l'ajustement des manches

Pour garantir que la perpendicularité du ressort de terre répond aux exigences, le trou intérieur et la longueur du manchon doivent s'adapter correctement au ressort:

- Si le jeu est trop petit, le ressort ne peut pas entrer dans le manchon

- Si le jeu est trop grand ou si le manchon est trop long, le ressort s'incline à l'intérieur du manchon, ce qui réduit la précision de meulage

Données empiriques: Le diamètre intérieur du manchon doit être de 0,1 à 0,2 mm supérieur au diamètre extérieur du ressort. La hauteur du manchon à ressort court est de 1 à 3 mm inférieure à celle du ressort ; la hauteur du manchon à ressort long est de 2 à 5 mm inférieure à celle du ressort.

Technologie de maintenance de l'angle d'hélice

Lors du meulage des ressorts sur des rectifieuses, pour assurer la perpendicularité, l'angle de l'hélice doit être uniforme et cohérent. Cela nécessite de contrôler l'angle d'hélice pendant la rectification, assurant ainsi le contrôle dans le manchon. Lorsque les exigences de perpendicularité sont élevées, il est possible d'utiliser règle d'angle universelle ou gabarit spécial pour mesurer l'angle d'hélice.

Séquence de recuit et de meulage

Pour éviter l'ouverture de la face d'extrémité, un processus de meulage doit être effectué après recuit. Pour les ressorts nécessitant un recuit d'enroulement, le meulage grossier peut être effectué avant la trempe, le meulage de précision après la trempe. Cela améliore l’efficacité et garantit la qualité.

Traitement de chanfreinage des trous intérieurs

Après le meulage de la face d'extrémité du ressort, les trous intérieurs produisent des bavures. Pour éviter de rayer ou d'endommager l'assemblage, il est nécessaire d'effectuer traitement de chanfreinage (ébavurage) du trou intérieur. Les outils courants incluent :

- Meules coniques spéciales

- Outils de coupe coniques en carbure de tungstène

- Machines automatiques à chanfreiner les trous intérieurs (efficacité supérieure)

Entretien et maintenance de l'équipement

Régulier réglage de la meule et de l'entretien des équipements C'est la base d'une rectification de qualité. Les meules s'émoussent ou se déforment avec l'usage prolongé et doivent être redressées rapidement.

Dépannage et solutions aux problèmes de qualité courants

Même avec des opérations standard strictes, des problèmes de qualité peuvent survenir en production. Voici les défauts courants et leurs solutions :

| Problème de qualité | Causes possibles | Solutions |

|---|---|---|

| Face d'extrémité irrégulière | Mauvais ajustement du manchon, usure de la meule | Vérifiez le jeu du manchon et rectifiez rapidement la meule |

| Déviation de l'angle d'hélice | Hauteur de manche inadaptée, positionnement imprécis | Ajuster les dimensions des manchons, utiliser un modèle d'inspection spécial |

| Surcombustion de la face d'extrémité | Vitesse de broyage trop rapide, pas de refroidissement | Réduire le débit d'alimentation, ajouter du liquide de refroidissement |

| Fissuration de la face d'extrémité | Contrainte de trempe du matériau, changements de température importants et drastiques | Ajuster la séquence de recuit, contrôler la température de meulage |

| La rugosité de surface dépasse la norme | Grain de meule inapproprié, avance trop rapide | Sélectionnez une meule à grain fin et adoptez un processus de meulage de précision |

Solutions de meulage de faces d'extrémité de Cixi Dili Spring

En tant que fabricant de ressorts professionnel établi en 1995, Cixi Dili Spring Co., Ltd. a accumulé près de 30 ans d’expérience dans les processus de rectification des faces frontales.

Nos capacités en matière d'équipements et de procédés

Nous sommes équipés de rectifieuses de ressorts CNC entièrement automatiques et rectifieuses à commande par ordinateur, capable de traiter le meulage des faces d'extrémité pour divers ressorts de φ0,5 à φ12 mm. Si ressorts de matrice, ressorts de compression, ressorts d'extension, ou ressorts personnalisés, nous pouvons fournir des services de traitement de face d'extrémité de haute précision.

Système de contrôle de qualité strict

Nous appliquons strictement normes internationales et réaliser une production personnalisée selon les exigences particulières des clients :

- Parallélisme des faces d'extrémité contrôlable à l'intérieur 0,05 mm

- Rugosité de surface stable à Ra ≤ 12,5 μm

- Équipé d'un équipement de test professionnel, inspection d'usine 100%

Assistance complète de l'échantillon à la production de masse

Que vous fournissiez échantillons ou dessins, Notre équipe R&D est réactive et offre un service complet, de l'optimisation de la conception à la production en série. Nos produits sont exportés dans le monde entier et approvisionnent les secteurs de l'automobile, des matrices, des machines, de l'électronique et d'autres industries.

Si vous avez des besoins de meulage de face d'extrémité de ressort, bienvenue chez Contactez-nous:

📧 E-mail: [email protected]

📱 WhatsApp : +86 13586942004

Résumé et recommandations d'action

La rectification des faces d'extrémité des ressorts paraît simple, mais il s'agit en réalité d'un processus clé pour garantir leur performance. Du choix de l'équipement aux paramètres du procédé, du prétraitement des matériaux au contrôle qualité, chaque étape influence directement la qualité du produit final.

Examen des points essentiels :

- ✅ Le meulage des faces d'extrémité affecte directement la perpendicularité du ressort, la capacité de charge et la durée de vie

- ✅ Normes techniques : Longueur rectifiée ≥ 3/4 de la circonférence, épaisseur d'extrémité ≥ 1/8 du diamètre du matériau, Ra ≤ 12,5 μm

- ✅ La sélection de l'équipement doit tenir compte de manière exhaustive du volume, des spécifications et des exigences d'automatisation

- ✅ Le meulage à tête opposée est un processus courant, les têtes de meulage à double paire sont plus efficaces

- ✅ Le contrôle de la température, l'ajustement du manchon et le maintien de l'angle d'hélice sont essentiels au contrôle qualité

Recommandations d’action :

- Si vous êtes ingénieur, nous vous recommandons de prendre en compte la faisabilité du meulage des faces d'extrémité au stade de la conception afin d'éviter toute reprise ultérieure.

- Si vous êtes un spécialiste des achats, lors de la sélection des fournisseurs, assurez-vous d'inspecter leurs équipements de broyage et leurs capacités de contrôle qualité.

- Si vous avez besoin de ressorts personnalisés, n'hésitez pas à nous communiquer vos exigences spécifiques — nous vous fournirons un support technique professionnel

Les ressorts sont peut-être petits, mais le savoir-faire est méticuleux. Choisissez des partenaires professionnels pour optimiser la fiabilité de vos produits.

FAQ – Foire aux questions

Q1 : Est-ce que tous les ressorts ont besoin d'un meulage de la face d'extrémité ?

Pas nécessairement. Principalement ressorts de compression hélicoïdaux Les faces d'extrémité doivent être rectifiées pour garantir le parallélisme et la perpendiculaire des deux extrémités à l'axe. Les ressorts de traction, supportant principalement la force de traction pendant le travail, ont des exigences de planéité plus faibles. Les ressorts de torsion ne nécessitent généralement pas de rectification. De plus, pour certaines applications non critiques (comme les ressorts tampons simples), la rectification peut être omise afin de réduire les coûts.

Q2 : Existe-t-il une différence de qualité significative entre le broyage manuel et le broyage automatique ?

Depuis rugosité de surface et longueur au sol Du point de vue des perspectives, la différence n'est pas énorme : des techniciens expérimentés peuvent atteindre les normes avec un meulage manuel. Cependant, cohérence de la perpendicularité, efficacité de la production et stabilité des lots, Les équipements automatiques présentent des avantages évidents. Les rectifieuses automatiques permettent de contrôler précisément les paramètres de meulage de chaque ressort, tandis que le fonctionnement manuel présente inévitablement des fluctuations. Par conséquent, pour la production en grandes séries, il est fortement recommandé d'utiliser des équipements automatiques ou semi-automatiques.

Q3 : Comment déterminer si la qualité du meulage de la face d'extrémité du ressort est qualifiée ?

Peut être testé via les méthodes suivantes :

- Inspection visuelle : La face d'extrémité ne doit présenter aucune trace de brûlure, fissure ou piqûre évidente.

- Essai de la plaque plane : Placez le ressort sur une plaque plate, observez si la zone de contact atteint les 3/4 de la circonférence

- Mesure du parallélisme : Utilisez un détecteur de parallélisme ou un pied à coulisse pour mesurer l'écart de parallélisme entre deux faces d'extrémité

- Rugosimètre de surface : Mesurer si la valeur Ra est ≤ 12,5 μm

- Test fonctionnel : Tester la stabilité du ressort et l'uniformité de la charge dans des conditions de travail réelles

Q4 : Pourquoi les ressorts de petit diamètre (tels que φ0,5 mm) nécessitent-ils plusieurs passes de meulage ?

Les ressorts de petit diamètre ont un matériau fin et une faible rigidité, ce qui les rend faciles à produire. déformation par flexion pendant le meulage. Si l'enlèvement de matière en un seul passage est excessif, les ressorts produiront un biais dû à une force inégale. deux ou trois passes de meulage, En retirant de petites quantités de matière à chaque fois, on peut corriger progressivement les faces d'extrémité, obtenant ainsi une perpendicularité et un parallélisme supérieurs. C'est comme de la sculpture : ébauche rapide, affinage et polissage lent.

Q5 : Le meulage de la face d'extrémité du ressort affecte-t-il l'élasticité du ressort ?

Dans des circonstances normales, Non. Le meulage des faces frontales n'enlève que de petites quantités de matière aux deux extrémités pour obtenir des surfaces planes, sans modifier le nombre effectif de spires du ressort ni la hauteur libre (ou en réduisant légèrement la hauteur libre). Cependant, si le broyage est excessif (épaisseur d'extrémité inférieure à 1/8 du diamètre du matériau) ou température de meulage trop élevée provoquant un recuit, Cela peut affecter la dureté et l'élasticité du matériau final. C'est pourquoi nous veillons à un contrôle strict de la quantité et de la température de broyage.