スプリング巻き上げ

バネの製造工程

スプリングは、マットレスや日用品から産業機械まで、あらゆるところで使われています。スプリングは機械的エネルギーを蓄え、様々な用途で張力と圧縮力を提供します。一般の人はスプリングとは何か、どのような見た目をしているかは知っていますが、スプリングがどのように作られ、何から作られているかを知っている人はほとんどいません。ここでは、スプリングの製造工程、その工程の違い、そしてスプリングの材料について説明します。

バネはどのように作られるのでしょうか?

ばねの製造工程は、製造するばねの種類によって多少の違いはあるものの、比較的シンプルです。最も基本的なばねは、コイル巻き、熱処理、研磨、コーティング、仕上げという工程を経て作られます。

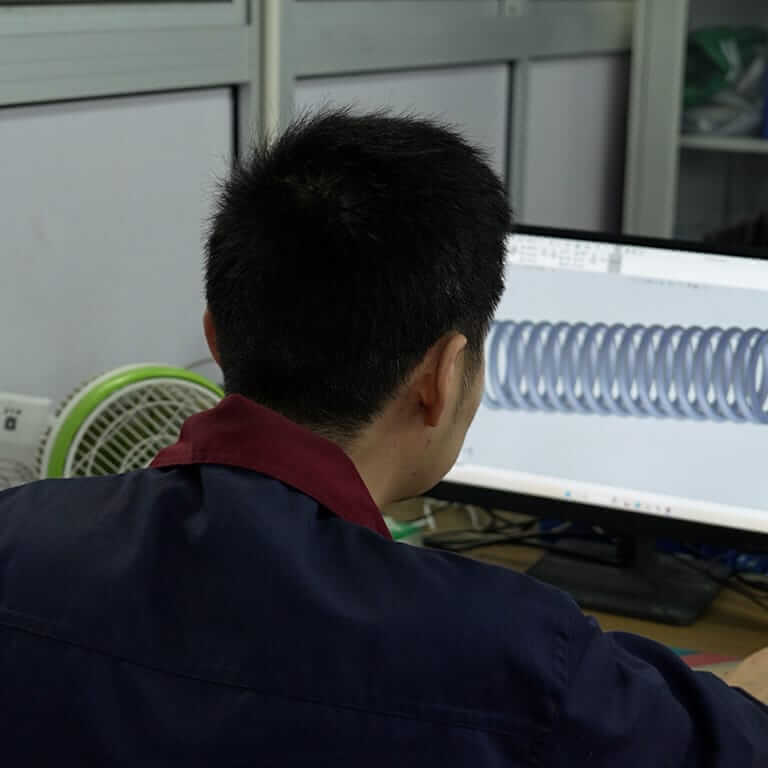

1.圧縮スプリング設計

当社の専門設計チームは、豊富なエンジニアリング経験を活かし、CAD や SolidWorks などの高度なシミュレーションおよび設計ソフトウェアを有限要素解析 (FEA) および動的シミュレーション技術と組み合わせて、高精度で高性能なカスタマイズされた圧縮スプリング ソリューションをお客様に提供します。

当社では、基本的なスプリングパラメータ(線径、コイル数、自由長、剛性など)に重点を置くだけでなく、実際のアプリケーションシナリオにおける負荷条件、動作周波数、環境要因(温度や腐食など)の詳細な分析を実施し、設計が最適な耐久性、耐疲労性、安定性を実現するようにしています。

自動車のサスペンション、産業用バルブ、医療機器、精密機器など、用途を問わず、当社は概念設計から生産検証まで包括的な技術サポートを提供し、各スプリングが顧客の技術要件を正確に満たし、実際のアプリケーションで優れた性能を発揮することを保証します。

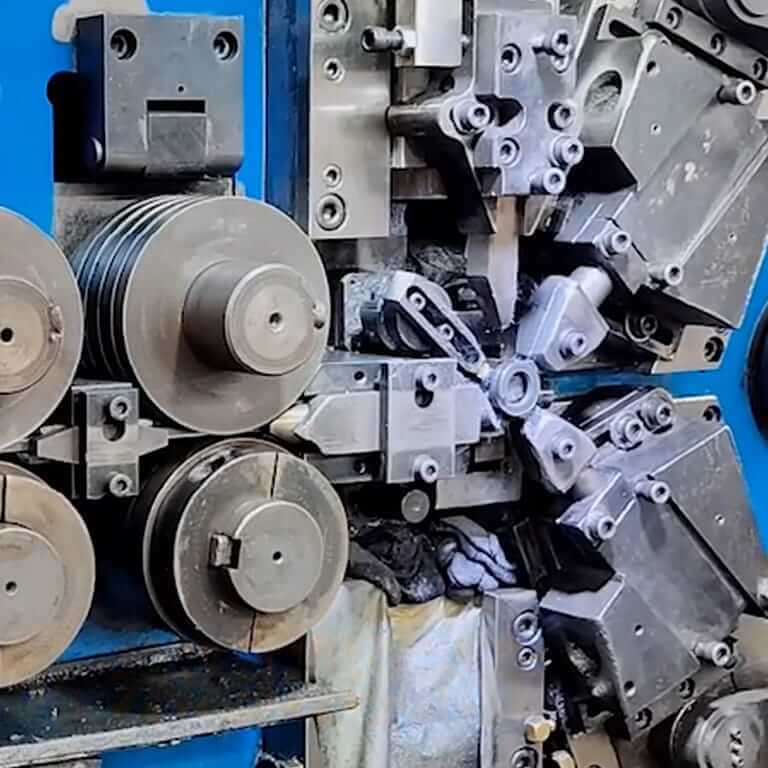

2.バネ巻き

まず、スプリングワイヤーが機械式スプリングマシンに供給されます。この半自動機械は、まずワイヤーをスプールからまっすぐに引き出し、基準となる直線にリセットします。その後、機械はスプリングワイヤーを所望の形状に圧延、成形、または曲げます。これらの工程については、以下で詳しく説明します。

- コイル巻きこの工程では、スプリングコイラーまたはコンピュータ数値制御(CNC)スプリングコイラーを使用します。技術者は、製造するコイルの種類に合わせて機械を設定し、線材をローラーに通します。ローラーは線材を一連のガイドへと引き寄せます。最終的に、ガイドは線材を1つまたは複数のコイリングポイントへと導き、そこで線材は巻き戻されてスプリングを形成します。この機構によって、圧縮ばね、引張ばね、ねじりばねが製造されます。

- 形にするワイヤーフォーマーまたはCNCワイヤーフォーマーを用いて行われます。このタイプの機械には、前面に6~8個のツールスライドがあり、スプリングコイルに加えて、様々な曲げ加工や成形加工が可能です。その結果、この工程で様々な形状のスプリングを作成できます。スプリングフォーマーは、引張ばね、ねじりばね、ワイヤーフォーム、そして時には圧縮ばねの製造によく使用されます。

- 曲げワイヤー曲げ加工には、コンピュータ制御の機械式ワイヤー曲げ機であるCNCワイヤーベンダーを使用します。この機械は、ワイヤーをローラーに送り込み、ローラーがワイヤーガイドに引き寄せ、コンピューター制御の可動式ツールヘッドに押し出すことで機能します。ツールヘッドは様々な曲げ加工や形状加工を行います。ワイヤーベンダーは通常、ワイヤーフォームの製造に使用されます。

3. 熱処理

バネを成形した後、通常は熱処理が必要です。この処理により、バネは張力をかけたときに元の状態に戻ります。

熱処理工程では、スプリングを特定の温度で一定時間処理します。温度と時間の設定は、使用する線材の種類と量によって異なります。この工程が完了した後、スプリングは追加の熱処理工程を経る場合があります。この工程では、スプリングは焼入れまたは冷却されてから次の工程に進みます。具体的な工程は、材料の種類と製造プロセスによって異なります。

当社の最新の製造工程のほとんどでは、熱処理はコンベアオーブンを用いて行われます。スプリングマシンから出てきたスプリングは、シュートからベルトコンベアに落下し、炉の入口へと運ばれます。

スプリングはコンベアによって炉内を搬送され、炉内に十分な時間留まる速度で搬送されます。炉から出たスプリングは、冷却のために受入棚に搬送されます。

4. 研削

設計上必要な場合、圧縮ばねに研削加工を施すことができます。研削加工により、ばねの両端が平らになり、垂直に置いた際に安定して立つようになります。

スプリングの研削は、スプリンググラインダーを用いて行われます。このグラインダーには、スプリングの長さがディスクの間に収まるように間隔を空けて配置された2枚の水平研削ディスクがあります。ソケットスリーブと呼ばれる別の部品がスプリングを保持し、2つの研削ホイールの間をゆっくりと移動させます。

プレートが移動すると、スプリングの両端が研削ホイールに接触し、端面がスプリングの側面に対して垂直になるように加工されます。この工程が完了すると、スプリングはスプリングホルダーから回収トレイに放出されます。

5. スプリングプレストレス

スプリングショットピーニング(プレストレス処理)は、スプリングの弾性限界を超える荷重を負荷することで、制御された塑性変形を誘発し、スプリングの安定性、耐荷重性、疲労寿命を大幅に向上させるプロセスです。この技術は、内部残留応力を除去し、使用中の緩和変形を防止するだけでなく、不良品を効果的に排除し、スプリングが長期にわたる高荷重条件下でも安定した信頼性の高い性能を維持できるようにします。ショットピーニング工程の中核となる手順は、以下の3つの主要なステップです。

- プリロード: バネを通常の使用限界を超えて圧縮または伸張させることで、材料の部分的な降伏を引き起こし、塑性変形を形成します。

- 保持圧力最大荷重を一定期間(通常、数秒から数分間)維持して、応力を完全に解放し、内部構造を安定させます。

- リバウンド検査: 荷重除去後のスプリングの自由高さまたは弾性回復を測定し、設計仕様に準拠していることを確認し、過度の変形や破損がある製品を不良品として廃棄します。

6. コーティングと仕上げ

仕上げとして、ばねは通常、何らかのコーティング、メッキ、または仕上げ工程で仕上げられます。仕上げ工程では、ばねの表面に追加の処理が施され、侵食を防いだり、ばねに新しい特性を与えたり、あるいは単にばね全体の外観を改善したりします。一般的な仕上げ工程の例としては、以下のようなものがあります。

- ショットピーニングショットピーニングは、冷間加工されたばねに施される仕上げ処理です。この工程では、球状のショットを線材に吹き付けることで圧縮応力が生じ、圧縮ピット層が形成されます。その結果、材料の表面が硬化し、疲労、腐食、割れに対する耐性が向上します。

- 粉体塗装: ワイヤースプリングの仕上げには、粉体塗装も選択肢の一つです。粉体塗装は通常、熱間引抜加工されたスプリングに施され、スプリング表面の錆を防ぎます。また、外観を美しくするために、様々な色の塗装を施すこともできます。

- 後処理仕上げにより、スプリングに最終的なレベルの機能性が追加され、新しい機能が提供されたり、エンドユーザーにとってのスプリングの寿命が維持されたりします。

7.マーキングとパッケージングソリューション

シームレスな国際物流を促進し、エンドユーザーの満足を保証するために、当社は国際貿易向けに特別に設計された包括的な追跡可能なマーキングと特注の梱包サービスを提供しています。

主な機能:

- レーザーマーキング – 材料グレード、寸法、荷重定格、バッチ番号の耐久性のある刻印により、完全なトレーサビリティが保証され、ISO 9001 規格に準拠しています。

- 輸出対応パッケージ –

- 防錆保護: VCI フィルム、真空シール、防錆油を使用して海洋腐食を防ぎます。

- 耐衝撃設計: 輸送中の損傷を防ぐために特別に設計されたフォームまたはプラスチックのインサート。

- 環境に優しいオプション: EUおよび米国の環境規制に準拠したリサイクル可能かつ再利用可能な材料を採用しています。

- ブランディングサポート – ブランド認知度と製品識別性を高めるためにカスタマイズされたロゴ印刷。

ディンリでのスプリングコイル加工

見積もり依頼

当社の製品にご興味がおありですか?直接見積もりをご依頼ください