スプリング端面研削 — スプリングの性能を決定づける重要な工程

スプリングの材質と設計は明らかに要件を満たしているのに、取り付け後に力の分散が不均一になったり、異音がしたり、早期に故障したりするといった問題に遭遇したことはありませんか?この問題は、見落とされがちなステップにある可能性があります。 端面研削.

バネ製造における多くの工程の中でも、端面研磨は最終的な「仕上げ」工程であるにもかかわらず、バネの性能に直接影響を及ぼします。圧縮バネの両端が不均一だと想像してみてください。4本の脚の長さが異なるテーブルのように、どんなに優れた材質を使っても、安定して荷重を支えることはできません。だからこそ、プロのバネメーカーは端面研磨に多大な労力を費やしているのです。.

この記事では、スプリング端面研削の全工程を、技術基準から機器選定、工程原理から品質管理まで、深く掘り下げて解説します。エンジニア、調達担当者、あるいはスプリング製造の詳細を知りたいお客様にとって、この記事は実用的な参考資料となるでしょう。.

スプリング端面研削がなぜ必要不可欠なのか?

垂直性が耐荷重性を決定する

圧縮ばねが機能するには、端面と取り付けベースの間で力を均一に伝達する必要があります。端面がばね軸に対して垂直でない場合、 応力集中 一部のコイルは本来受けるべきではない荷重を負担し、他のコイルは「緩む」ことになります。これにより、スプリングの有効な荷重支持能力が低下するだけでなく、疲労損傷も加速します。.

接触精度は耐用年数に影響する

端面が粗い、または不均一な場合、接触面積が減少し、ユニット圧力が増加します。まるでハイヒールを履いて柔らかい地面を歩くようなもので、かかとが深く沈み込みます。スプリングの端面も同様で、局所的な過度の摩耗により、耐用年数が急速に短くなります。.

ホストマシンまたはコンポーネントの特性要件

多くの精密アプリケーション(金型用スプリングや燃料インジェクターの圧力調整用スプリングなど)では、ホストマシンはスプリングの平行度と安定性に関して厳しい要件を課します。端面研削は、これらの特性を確保するための重要な工程です。.

端面研削の技術基準と品質要件

国際規格およびエンジニアリングの実践によれば、らせん圧縮ばねの端面研削は次の要件を満たす必要があります。

地上長基準

接地部分が円周の3/4以上 つまり、少なくとも270°の接触弧を意味します。なぜ3/4で完全ではないのでしょうか?完全研磨は不要なコストを増加させますが、3/4の接触面積で安定性と垂直性を確保するには十分だからです。.

端部厚さ要件

端部の厚さは材料直径の1/8以上(1/4が理想的). この規格は、過剰な研磨による材料強度の低下を防ぎながら、端面の平坦性を確保します。弱い端面は繰り返し荷重を受けると容易に塑性変形を起こします。.

表面粗さ制御

Ra≤12.5μm — この値は、良好な接触特性を保証します。摩耗を引き起こすほど粗くはなく、鏡のような精度も必要ありません (コストが大幅に増加します)。.

これらの基準は恣意的に設定されたものではなく、長年のエンジニアリングの実践から導き出された最適なバランスポイントを表しています。.

端面研削盤の種類と選定戦略

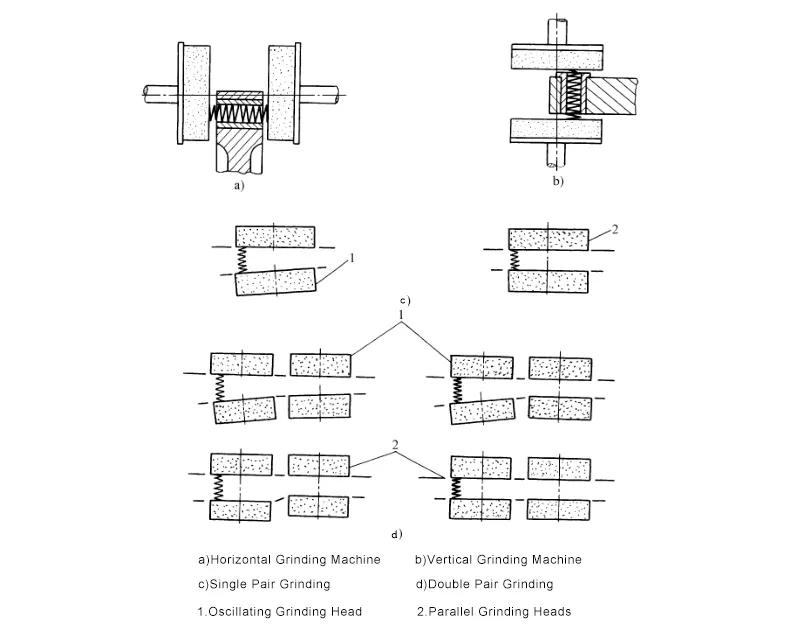

スプリング端面研削盤は主に2つのタイプに分類されます。 水平研削盤 そして 垂直研削盤. どの設備を選択するかは、生産量、スプリングの仕様、自動化の要件によって異なります。.

水平研削盤:大量生産に最適

横型研削盤は、スプリングを水平に配置し、研削ホイールでスプリングの両端を側面から同時に研削します。この構造は安定性に優れ、大径・大ロットのスプリング生産に適しています。例えば、自動車のサスペンションスプリングなどの厚手のスプリングでは、一般的に横型研削盤が使用されます。.

垂直研削盤:柔軟性と効率性

垂直研削盤は、スプリングを垂直に位置決めし、研削ホイールが上下端から研削します。この設計は、スプリングの出し入れを容易にし、床面積を節約します。特に、仕様変更が頻繁に発生する中小規模のバッチに適しています。.

自動化レベルの選択

量とコストを考慮して、研削装置は次の 3 つの動作モードに分けられます。

- 手作業による研磨: 通常の研削ホイールを固定具と補助工具とともに使用するため、設備はシンプルですが労働集約的であり、少量生産で多品種に適しています。.

- 半自動研削: プロセスは部分的に自動化されており、オペレーターは主にロード/アンロードとパラメータ調整を処理し、効率と柔軟性のバランスをとります。.

- 全自動研削: CNC両頭研削盤(M7745-9KS型)やコンピュータ研削盤(φ0.5~φ12mm)など、自動送り、自動研削、自動検査が可能で、大量標準化生産に適しています。.

集塵システムの重要性

研削工程では大量の金属粉塵が発生するため、集塵システムが必要になります。

- 水噴霧集塵: 水流を利用して塵埃を運び去る。効果的だが、廃水処理が必要

- 掃除機による集塵: 負圧を利用して粉塵を排出するため、環境に優しいが、設備コストは若干高くなる。

研削プロセス原理の詳細な分析

対向研削ヘッド方式 - 主流のプロセス

研削盤の構成に応じて、対向研削ヘッド研削は 2 つの方法に分けられます。

シングルペア研削ヘッド研削

2つの砥石軸を0°~3°の角度で配置し、2つの砥石がトランペット状の口を形成する。この方法は、スプリング端面の粗研削に適しており、効率は高いが精度は若干劣る。.

ダブルペア研削ヘッド研削

粗研削用と精密研削用の砥石をそれぞれ1組ずつ使用し、2つの工程を同期して完了させます。この方法は生産効率と品質安定性を大幅に向上させ、現代の生産現場に最適なソリューションです。.

異なるワイヤ径の研削戦略

鋼線径≥3mm: 粗研削と精密研削の工程に分けられ、最初に急速に平坦化し、次に表面を改良します。.

鋼線径 <3mm: より厳格な垂直性と自由高さの要件(燃料インジェクター圧力調整スプリングなど)を備えたより細かい材料では、通常、 2回または3回の研削パス, 、精度を徐々に修正します。.

製造工程ビデオデモンストレーション

研削工程をより直感的に理解していただくために、実際の制作映像を作成しました。

このビデオでは、スプリングの装填、位置決め、同期式ダブルペア研削ヘッドの研削、そしてアンロード検査までの全工程をご覧いただけます。研削砥石がスプリング端面にどのように正確に接触するか、そして自動化設備がどのように生産効率を向上させるかを明確にご覧いただけます。.

実際の生産における重要な品質管理ポイント

実際の生産において、高品質な端面研削結果を得るには、以下の重要な点に注意する必要があります。

材料前処理の重要性

研磨前にスプリングの材質を確認してください 硬度、粗さ、バインダー 材料が研削砥石の特性に適合していることを確認する必要があります。材料が硬すぎると研削砥石の摩耗が促進され、柔らかすぎると理想的な表面品質を得るのが難しくなります。.

研削速度と温度制御

これは最も見落とされやすい問題です。研削速度が速すぎる場合や、研削砥石の選択が適切でない場合、摩擦熱によって以下の問題が発生する可能性があります。

- オーバーバーン: 端面が青くなったり変色したり、材料の硬度が低下します

- ひび割れ: 急激な温度変化により表面が割れる

- 残留応力: ばねの疲労寿命に影響

そのため、粉砕量が多い場合や回転速度が速い場合は、 冷却剤 または 冷却気流. 一般的には、焼入れ前に粗研削を行い、焼入れ後に精密研削を行います。.

スリーブフィット精密管理

地面のスプリングの垂直性が要件を満たしていることを確認するために、, スリーブの内穴と長さはスプリングに適切に適合する必要がある:

- クリアランスが小さすぎると、スプリングがスリーブ内に入らない

- クリアランスが大きすぎたり、スリーブが長すぎると、スプリングがスリーブ内で傾き、研削精度が低下します。

経験的データ: スリーブの内径はスプリングの外径より0.1~0.2mm大きくする必要があります. ショートスプリングスリーブの高さはスプリングより1~3mm低く、ロングスプリングスリーブの高さはスプリングより2~5mm低くなります。.

らせん角維持技術

研削盤でスプリングを研削する場合、垂直性を確保するために、, 螺旋角は均一かつ一貫していなければならない. これには、研削中にねじれ角を制御し、スリーブ内での制御を確実にする必要があります。垂直度要件が高い場合は、 ユニバーサル角度定規または専用テンプレート ねじれ角を測定します。.

焼鈍と研削のシーケンス

端面の開口を避けるために、研削工程を行う必要がある。 焼きなまし後. コイル焼鈍処理を必要とするばねの場合、, 焼入れ前に粗研削、焼入れ後に精密研削を行うことができる. これにより、効率が向上し、品質が保証されます。.

内孔面取り処理

スプリング端面を研削した後、内穴にバリが発生します。傷や組み立てへの影響を避けるため、 内穴面取り(バリ取り)処理. 一般的なツールには次のようなものがあります。

- 特殊円錐研削ホイール

- コーンカーバイド円錐切削工具

- 自動内穴面取り機(高効率)

機器のメンテナンスとケア

通常 研削砥石のドレスおよび機器のメンテナンス調整 研削品質を確保するための基礎です。研削砥石は長期間使用すると鈍くなったり変形したりするため、速やかにドレッシングする必要があります。.

一般的な品質問題のトラブルシューティングと解決策

厳格な標準作業を実施しても、製造工程で品質問題が発生する可能性があります。以下に、よくある欠陥と解決策を示します。

| 品質問題 | 考えられる原因 | ソリューション |

|---|---|---|

| 端面が不均一 | スリーブの不適切なフィット、砥石の摩耗 | スリーブクリアランスを確認し、速やかに砥石をドレスする |

| ねじれ角偏差 | 袖の高さが適切でない、位置が正確でない | スリーブの寸法を調整し、特別なテンプレート検査を使用する |

| 端面オーバーバーン | 研削速度が速すぎる、冷却なし | 送り速度を下げ、クーラントを追加する |

| 端面の割れ | 材料の急冷応力が大きく、急激な温度変化 | 焼鈍シーケンスを調整し、研削温度を制御する |

| 表面粗さが基準を超えている | 研削砥石の粒度が適切でない、送りが速すぎる | 細粒度の砥石を選択し、精密研削工程を採用 |

Cixi Dili Springの端面研削ソリューション

1960年に設立されたスプリング専門メーカーとして 1995, 慈渓ディリスプリング株式会社 端面研削加工において30年近くの経験を積み重ねてきました。.

当社の設備とプロセス能力

私たちは備えています 全自動CNCスプリング研削盤 そして コンピュータ制御の研削盤, 、様々なバネの端面研削加工が可能 φ0.5~φ12mm. 。 かどうか ダイスプリング, 圧縮ばね, 、伸縮スプリング、または カスタムスプリング, 高精度な端面加工サービスをご提供いたします。.

厳格な品質管理システム

私たちは厳格に実施します 国際基準 顧客の特別な要件に応じてカスタマイズされた生産を実施します。

- 端面平行度は以下の範囲内で制御可能 0.05mm

- 表面粗さは安定している Ra≤12.5μm

- 専門的な試験設備を備え、100%工場検査

サンプルから量産までトータルサポート

提供するかどうか サンプルまたは図面, 当社の研究開発チームは、設計最適化から量産まで、迅速な対応とワンストップサービスをご提供いたします。製品は世界中に輸出されており、自動車、金型、機械、エレクトロニクスなどの業界に貢献しています。.

スプリング端面研削のニーズがあれば、 お問い合わせ:

📧 メールアドレス: [email protected]

📱 WhatsApp: +86 13586942004

要約と行動勧告

スプリング端面研削は一見シンプルですが、実はスプリングの性能を左右する重要な工程です。設備選定から工程パラメータ、材料前処理から品質検査まで、あらゆる工程が最終製品の品質に直接影響を及ぼします。.

コアポイントレビュー:

- ✅ 端面研削は、スプリングの垂直性、耐荷重性、および耐用年数に直接影響します。

- ✅ 技術基準:研磨長さ≥3/4円周、端部厚さ≥1/8材料直径、Ra≤12.5μm

- ✅ 機器の選択は、量、仕様、自動化の要件を総合的に考慮する必要があります

- ✅ 対向研削ヘッド研削が主流のプロセスであり、2対の研削ヘッドの方が効率的です

- ✅ 温度管理、スリーブのフィット、らせん角度の維持が品質管理の鍵となります

アクションの推奨事項:

- エンジニアの場合は、後々のやり直しを避けるために、設計段階で端面研削加工性を考慮することをお勧めします。

- 調達の専門家であれば、サプライヤーを選択する際に、研削設備と品質管理能力を必ず検査してください。

- カスタマイズされたスプリングが必要な場合は、具体的な要件をお知らせください。専門的な技術サポートを提供いたします。

バネは小さくても、職人の技は細部まで行き届いています。製品の信頼性を高めるには、専門のパートナーを選びましょう。.

FAQ – よくある質問

Q1: すべてのスプリングは端面研磨が必要ですか?

必ずしもそうではありません。主に 圧縮コイルばね 両端が軸に対して平行かつ垂直であることを保証するために、端面研磨が必要です。引張ばねは、動作中に主に引張力を受けるため、端面の平坦度要件は低くなります。ねじりばねは通常、端面研磨を必要としません。さらに、一部の重要度の低い用途(単純な緩衝ばねなど)では、コスト削減のために研磨工程を省略できます。.

Q2: 手動研磨と自動研磨では品質に大きな違いがありますか?

から 表面粗さと研磨長さ 視点を変えると、その差はそれほど大きくなく、熟練した技術者であれば手作業で基準を達成できます。しかし、 垂直性の一貫性、生産効率、バッチ安定性, 自動化設備には明らかな利点があります。自動研削盤はスプリングごとに研削パラメータを正確に制御できますが、手動操作ではどうしてもばらつきが生じます。そのため、大量生産には自動または半自動設備の使用を強くお勧めします。.

Q3: スプリング端面の研削品質が適格かどうかをどのように判断しますか?

以下の方法でテストできます。

- 目視検査: 端面には明らかな焼け跡、ひび割れ、穴があってはならない

- 平板試験: 平板の上にバネを置き、接触面積が円周の3/4に達するかどうかを観察する

- 平行度測定: 平行度検出器またはノギスを使用して、2つの端面間の平行度の偏差を測定します。

- 表面粗さ計: Ra値が12.5μm以下の場合測定

- 機能テスト: 実際の使用条件下でのばねの安定性と荷重支持の均一性をテストする

Q4: 小径スプリング(φ0.5mmなど)はなぜ複数回の研削が必要なのでしょうか?

小径スプリングは材質が細かく、剛性が低いため、 曲げ変形 研削中に、一回の研削で除去量が多すぎると、不均一な力によってスプリングに歪みが生じます。 2回または3回の研削パス, 少しずつ材料を削り取ることで、端面を段階的に修正し、最終的にはより高い垂直度と平行度を実現します。まるで彫刻芸術のようです。粗い素材を素早く成形し、仕上げはゆっくりと研磨します。.

Q5: バネ端面の研磨はバネの弾力性に影響しますか?

通常の状況では、, いいえ. 端面研削は、両端から少量の材料を削り取って平坦な面を得るだけであり、スプリングの有効コイル数や自由高は変化しません(あるいは自由高はわずかに減少します)。しかし、 研磨が過剰 (端部の厚さが材料直径の1/8未満)または 研削温度が高すぎると焼きなましが起こる, 研削量が多すぎると、最終製品の硬度や弾力性に影響を与える可能性があります。そのため、当社では研削量と温度の厳格な管理を重視しています。.