Enrolamento de mola

O processo de fabricação de molas

Molas técnicas estão praticamente em toda parte. De colchões e produtos de consumo a máquinas industriais, a mola é onipresente. As molas armazenam energia mecânica e fornecem tensão e compressão em diversas aplicações. Embora a maioria das pessoas saiba o que é uma mola e sua aparência, a maioria não sabe como as molas são feitas ou do que são feitas. Aqui, discutimos o processo de fabricação de molas, como esse processo varia e do que as molas são feitas.

Como as molas são feitas?

O processo de fabricação de molas é bastante simples, com algumas variações dependendo do tipo de mola produzida. Em sua forma mais básica, as molas são produzidas por meio de um processo de enrolamento, tratamento térmico, retificação, revestimento e acabamento.

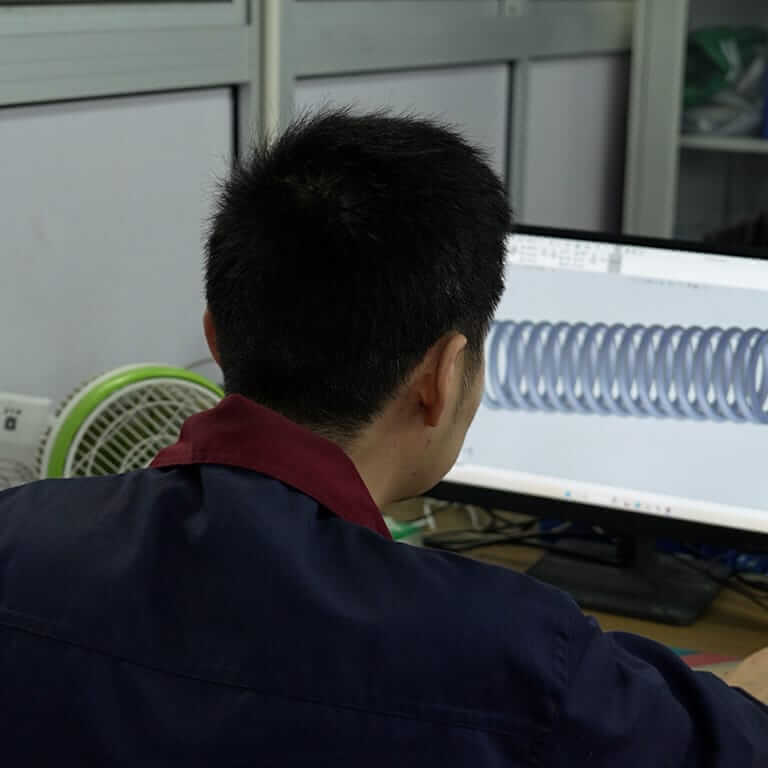

1. Projeto de mola de compressão

Nossa equipe de design profissional, aproveitando ampla experiência em engenharia, utiliza softwares avançados de simulação e design, como CAD e SolidWorks, combinados com Análise de Elementos Finitos (FEA) e tecnologias de simulação dinâmica, para fornecer soluções de molas de compressão personalizadas, altamente precisas e de alto desempenho para nossos clientes.

Não nos concentramos apenas nos parâmetros fundamentais da mola (diâmetro do fio, contagem de espiras, comprimento livre, rigidez, etc.), mas também conduzimos análises detalhadas das condições de carga, frequências operacionais e fatores ambientais (como temperatura e corrosão) em cenários de aplicação reais, garantindo que nossos projetos atinjam durabilidade, resistência à fadiga e estabilidade ideais.

Seja para suspensões automotivas, válvulas industriais, dispositivos médicos ou instrumentos de precisão, fornecemos suporte técnico abrangente, do projeto conceitual à validação da produção, garantindo que cada mola atenda precisamente aos requisitos técnicos do cliente e ofereça excelente desempenho em aplicações do mundo real.

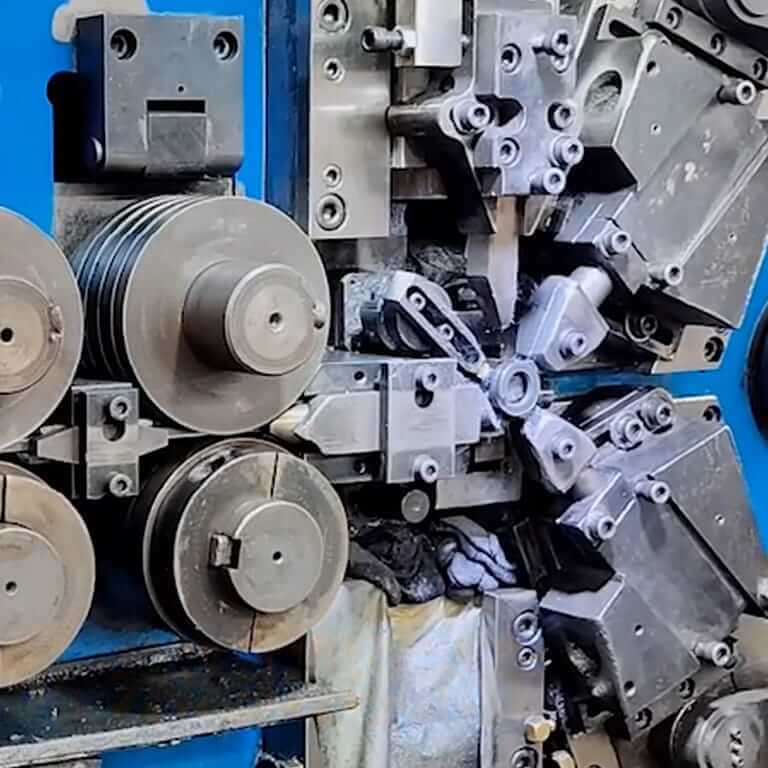

2. Enrolamento de mola

Primeiro, o fio da mola é alimentado em uma máquina mecânica para molas. Essa máquina semiautomática puxa o fio diretamente do carretel em que chegou, redefinindo-o para uma linha reta padrão. A partir daí, a máquina enrola, molda ou dobra o fio da mola no formato desejado. Esses processos são descritos em mais detalhes a seguir:

- Enrolamento: Este processo utiliza uma máquina enroladora de molas ou uma máquina enroladora de molas com controle numérico computadorizado (CNC). O técnico que opera a máquina a prepara para o tipo específico de bobina a ser produzido e alimenta o fio em um conjunto de rolos, que puxam o fio da mola para uma série de guias. Por fim, as guias direcionam o fio para um ponto ou série de pontos de enrolamento, que enrolam o fio para trás para formar uma mola. Esse tipo de mecanismo forma molas de compressão, tração e torção.

- Formando: Isso é feito usando uma conformadora de arame ou conformadora de arame CNC. Nesse tipo de máquina, há de seis a oito corrediças de ferramentas na parte frontal, permitindo a execução de vários tipos de dobras e formatos, além da espiral da mola. Como resultado, esse processo pode criar uma série de formatos de mola. As conformadoras de mola são frequentemente usadas para fabricar molas de tensão, molas de torção, formas de arame e, às vezes, molas de compressão.

- Dobrando: A dobra de arame utiliza uma dobradeira CNC, uma máquina mecânica de dobra de arame controlada por computador. A máquina funciona alimentando o arame em um conjunto de rolos, que puxam o arame para guias de arame e o empurram para uma cabeça de ferramenta móvel controlada pelo computador. A cabeça da ferramenta realiza diversas dobras e formas. A dobradeira de arame é geralmente usada para fazer formas de arame.

3. Tratamento térmico

Depois de moldada, a mola geralmente precisa passar por um tratamento térmico. Esse processo faz com que ela retorne à forma original quando submetida a tensão.

Durante o processo de tratamento térmico, aplicamos uma temperatura específica na mola por um período determinado. A temperatura e o tempo de ajuste variam dependendo do tipo e da quantidade de fio utilizado. Após a conclusão desse processo, a mola pode passar por etapas adicionais de tratamento térmico, nas quais é temperada ou resfriada antes de passar por outra rodada. O processo exato depende do tipo de material e do processo de fabricação utilizado.

Na maioria dos nossos processos de fabricação modernos, o tratamento térmico é realizado em um forno transportador. Quando uma mola sai da nossa máquina de molas, ela cai por uma calha em uma correia transportadora, que a transporta até a entrada de um forno.

A mola é então alimentada pelo transportador através do forno a uma velocidade que garante sua permanência no forno por tempo suficiente. Após a mola sair do forno, ela é transportada para um gabinete de recebimento para resfriar.

4. Moagem

A retificação pode ser aplicada a molas de compressão, se o projeto exigir. Durante o processo de retificação, as extremidades da mola são achatadas, permitindo que ela permaneça estável quando posicionada verticalmente.

A retificação da mola é realizada com uma retificadora de molas. Esta retificadora possui dois discos de retificação horizontais, espaçados de forma que o comprimento da mola caiba entre eles. Um componente separado, chamado luva de encaixe, segura a mola e a move lentamente entre os dois discos de retificação.

À medida que a placa se move, as extremidades da mola entram em contato com as rodas de moagem, trabalhando-as de modo que as faces finais fiquem perpendiculares às faces laterais da mola. Após a conclusão desse processo, a mola é liberada pelo suporte da mola para uma bandeja coletora.

5. Protensão de mola

O jateamento de molas (tratamento de protensão) é um processo que aplica uma carga que excede o limite elástico da mola, induzindo uma deformação plástica controlada para aumentar significativamente a estabilidade, a capacidade de carga e a resistência à fadiga da mola. Essa técnica não apenas elimina tensões residuais internas e previne a deformação por relaxamento durante o uso, como também filtra eficazmente produtos defeituosos, garantindo que as molas mantenham um desempenho estável e confiável sob condições de alta carga a longo prazo. O procedimento principal do processo de jateamento de molas inclui as três etapas principais a seguir:

- Pré-carregamento: Comprimir ou esticar a mola além do seu limite normal de trabalho, causando escoamento parcial do material e formando deformação plástica.

- Mantendo a pressão: Manter a carga máxima por um determinado período (normalmente de vários segundos a minutos) para permitir que o estresse seja totalmente liberado e a estrutura interna se estabilize.

- Inspeção de Rebote: Medir a altura livre ou a recuperação elástica da mola após a descarga para garantir a conformidade com as especificações do projeto e rejeitar produtos com deformação excessiva ou fraturas.

6. Revestimento e acabamento

Como toque final, as molas geralmente recebem algum tipo de revestimento, galvanoplastia ou processo de acabamento. Nos processos de acabamento, a superfície da mola passa por etapas adicionais para combater a erosão, conferir novas propriedades à mola ou simplesmente melhorar sua aparência geral. Alguns exemplos de processos de acabamento comuns incluem:

- Granalhamento: O jateamento com granalha é um acabamento aplicado a molas trabalhadas a frio. Nesse processo, granalhas esféricas são lançadas sobre o arame, resultando em tensão compressiva e formando camadas de cavidades de compressão. Como resultado, a superfície do material endurece, tornando-o mais resistente à fadiga, corrosão e rachaduras.

- Revestimento em pó: O revestimento em pó é outra opção para acabamentos de molas de arame. Os revestimentos em pó são geralmente aplicados em molas trefiladas a quente e ajudam a prevenir a ferrugem na superfície da mola. Os revestimentos também podem estar disponíveis em cores diferentes para fins estéticos.

- Pós-tratamento: Os acabamentos adicionam um nível final de funcionalidade às molas, fornecendo novos recursos ou simplesmente preservando a vida útil da mola para o usuário final.

7. Soluções de Marcação e Embalagem

Para facilitar a logística internacional e garantir a satisfação do usuário final, oferecemos serviços abrangentes de marcação rastreável e embalagem personalizada, projetados especificamente para o comércio global.

Principais características:

- Marcação a laser – Gravação durável do grau do material, dimensões, classificações de carga e números de lote para garantir rastreabilidade total, em conformidade com os padrões ISO 9001.

- Embalagem pronta para exportação –

- Proteção anticorrosiva:Utilização de filmes VCI, selagem a vácuo ou óleos inibidores de ferrugem para proteção contra corrosão marítima.

- Design à prova de choque: Inserções de espuma ou plástico personalizadas, projetadas para evitar danos durante o transporte.

- Opções ecológicas: Empregar materiais recicláveis e reutilizáveis que estejam em conformidade com as regulamentações ambientais da UE e dos EUA.

- Suporte de marca – Impressão de logotipo personalizada para aumentar o reconhecimento da marca e a identificação do produto.

Enrolamento de molas em DINGLI

Solicitando um orçamento

Interessado em nossos produtos? Solicite um orçamento diretamente