Retificação da face da extremidade da mola — o processo crítico que determina o desempenho da mola

Você já se deparou com este problema: o material e o design da mola atendem claramente aos requisitos, mas após a instalação, você percebe uma distribuição desigual da força, ruído anormal ou até mesmo falha prematura? O problema provavelmente está em uma etapa frequentemente negligenciada — retificação da face final.

Dentre os muitos processos na fabricação de molas, o retificação da face final, embora seja a etapa final de "acabamento", afeta diretamente o desempenho adequado da mola. Imagine se ambas as extremidades de uma mola de compressão fossem irregulares — como uma mesa com quatro pernas de comprimentos diferentes, não importa quão bom seja o material, ela não consegue suportar cargas de forma estável. É por isso que os fabricantes profissionais de molas investem esforços significativos na retificação da face final.

Este artigo o levará a um aprofundamento em todo o processo de retificação da face da extremidade da mola — desde os padrões técnicos até a seleção do equipamento, dos princípios do processo até o controle de qualidade. Seja você um engenheiro, especialista em compras ou um cliente que deseja entender os detalhes da fabricação de molas, este artigo fornecerá referências práticas.

Por que o lixamento da face da extremidade da mola é indispensável?

A perpendicularidade determina a capacidade de suporte de carga

Quando as molas de compressão funcionam, elas precisam transferir força uniformemente entre as faces finais e a base de montagem. Se a face final não for perpendicular ao eixo da mola, isso causa concentração de estresse — algumas bobinas suportam cargas que não deveriam, enquanto outras “frouxam”. Isso não apenas reduz a capacidade efetiva de carga da mola, mas também acelera os danos por fadiga.

A precisão do contato afeta a vida útil

Extremidades ásperas ou irregulares reduzem a área de contato e aumentam a pressão da unidade. É como andar em solo macio de salto alto — os saltos afundam profundamente. O mesmo acontece com as extremidades das molas; o desgaste excessivo localizado reduz rapidamente a vida útil.

Requisitos de características da máquina host ou do componente

Em muitas aplicações de precisão (como molas de matriz ou molas reguladoras de pressão de injetores de combustível), as máquinas hospedeiras possuem requisitos rigorosos de paralelismo e estabilidade das molas. A retificação da face final é o processo essencial para garantir essas características.

Padrões técnicos e requisitos de qualidade para retificação de faces finais

De acordo com padrões internacionais e práticas de engenharia, a retificação da face final da mola de compressão helicoidal deve atender aos seguintes requisitos:

Padrão de comprimento do solo

Porção do solo não inferior a 3/4 da circunferência — significando um arco de contato de pelo menos 270°. Por que 3/4 e não completo? Porque a retificação completa aumenta custos desnecessários, enquanto uma superfície de contato de 3/4 é suficiente para garantir estabilidade e perpendicularidade.

Requisitos de espessura final

Espessura final não inferior a 1/8 do diâmetro do material (1/4 é o ideal). Este padrão garante a planicidade da face final, evitando a redução da resistência do material devido ao esmerilhamento excessivo. Extremidades fracas sofrem facilmente deformação plástica sob cargas repetidas.

Controle de rugosidade da superfície

Ra≤12,5μm — esse valor garante boas características de contato; não tão áspero a ponto de causar desgaste, nem necessitando de precisão semelhante à de um espelho (o que aumentaria significativamente os custos).

Esses padrões não são definidos arbitrariamente, mas representam o ponto de equilíbrio ideal derivado de anos de prática de engenharia.

Tipos de máquinas de retificação de face final e estratégia de seleção

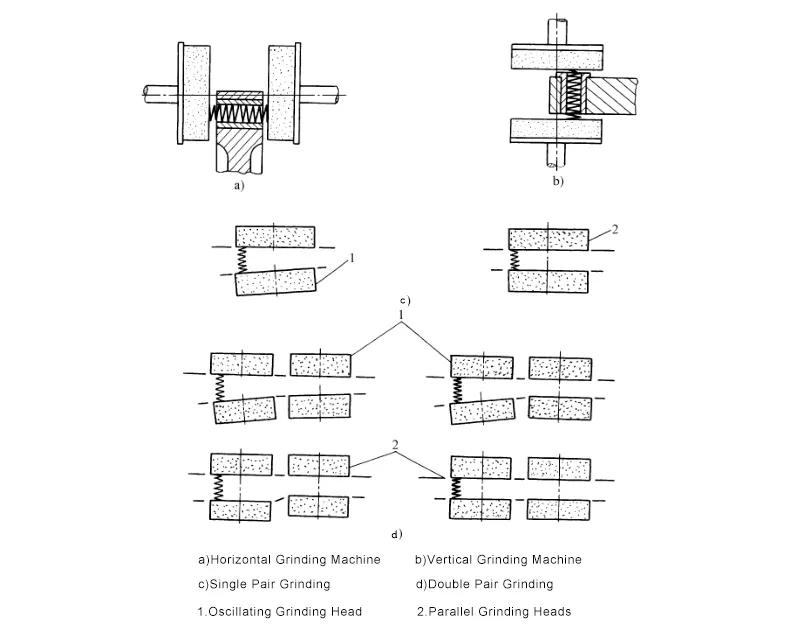

As máquinas de retificação de faces de mola são divididas principalmente em dois tipos: retificadoras horizontais e retificadoras verticais. O equipamento a ser escolhido depende do seu volume de produção, das especificações da mola e dos requisitos de automação.

Máquinas de retificação horizontais: adequadas para produção em grandes lotes

As retificadoras horizontais posicionam as molas horizontalmente, com os rebolos retificando simultaneamente ambas as extremidades pelas laterais. Essa estrutura oferece boa estabilidade, sendo adequada para a produção de molas de grande diâmetro e em grandes lotes. Por exemplo, molas de suspensão automotivas e outras molas mais espessas normalmente são utilizadas em retificadoras horizontais.

Máquinas de retificação verticais: flexíveis e eficientes

As retificadoras verticais posicionam as molas verticalmente, com rodas de retificação retificando pelas extremidades superior e inferior. Este design economiza espaço no chão, com carregamento/descarregamento mais prático, sendo especialmente adequado para lotes médios e pequenos com múltiplas alterações de especificações.

Seleção de nível de automação

Com base em considerações de volume e custo, o equipamento de moagem pode ser dividido em três modos de operação:

- Moagem manual: Utilizando rebolos comuns com acessórios e ferramentas auxiliares, o equipamento é simples, mas exige muita mão de obra, adequado para diversas variedades com pequenos lotes.

- Moagem semiautomática: Automação parcial do processo, os operadores lidam principalmente com carga/descarga e ajuste de parâmetros, equilibrando eficiência e flexibilidade.

- Moagem totalmente automática: Como máquinas de retificação de disco duplo CNC (tipo M7745-9KS) ou máquinas de retificação de computador (φ0,5~φ12mm), permitindo alimentação, retificação e inspeção automáticas, adequadas para produção padronizada de grandes lotes.

Importância do sistema de coleta de pó

O processo de moagem gera uma quantidade substancial de pó metálico, exigindo sistemas de coleta de pó:

- Coleta de pó por pulverização de água: Utiliza fluxo de água para remover poeira, eficaz, mas requer tratamento de águas residuais

- Coleta de pó a vácuo: Utiliza pressão negativa para extrair poeira, mais ecológico, mas com custo de equipamento um pouco mais alto

Análise aprofundada dos princípios do processo de moagem

Método de cabeça de moagem oposta — Processo convencional

De acordo com a configuração da máquina de moagem, a moagem do cabeçote de moagem oposto pode ser dividida em dois métodos:

Cabeça de moagem de par único

Dois fusos de rebolo em ângulo de 0° a 3°, formando uma boca de trombeta. Este método é adequado para desbaste grosseiro de faces de molas com maior eficiência, mas precisão ligeiramente inferior.

Cabeça de moagem de par duplo

Um par de rebolos para desbaste grosseiro, um par para desbaste de precisão, dois processos concluídos simultaneamente. Este método melhora significativamente a eficiência da produção e a estabilidade da qualidade, sendo a solução preferida para a produção moderna.

Estratégias de retificação para diferentes diâmetros de fio

Diâmetro do fio de aço ≥3mm: Pode ser dividido em processos de retificação grosseira e retificação de precisão — primeiro, achatamento rápido e depois, refinamento da superfície.

Diâmetro do fio de aço <3 mm: Material mais fino com perpendicularidade mais rigorosa e requisitos de altura livre (como molas reguladoras de pressão do injetor de combustível), normalmente exigindo duas ou três passagens de moagem, corrigindo progressivamente a precisão.

Demonstração em vídeo do processo de produção

Para lhe dar uma compreensão mais intuitiva do processo de moagem, criamos filmagens reais da produção:

O vídeo mostra o processo completo, desde o carregamento da mola, posicionamento, retificação sincronizada do cabeçote de retificação de par duplo até a inspeção de descarga. Você pode ver claramente como os rebolos entram em contato preciso com as faces finais da mola e como o equipamento automatizado melhora a eficiência da produção.

Pontos-chave de controle de qualidade na produção real

Na produção real, obter resultados de retificação de face final de alta qualidade requer atenção aos seguintes pontos principais:

Importância do pré-tratamento de materiais

Antes de retificar, verifique o material da mola dureza, rugosidade e ligante para garantir que o material seja adequado às características do rebolo. Material muito duro acelera o desgaste do rebolo; muito macio dificulta a obtenção de uma superfície ideal.

Controle de velocidade e temperatura de moagem

Este é o problema mais facilmente esquecido. Se a velocidade de retificação for muito alta ou a seleção do rebolo for inadequada, o calor por atrito pode causar:

- Sobrequeima: A face final fica azul ou descolorida, a dureza do material diminui

- Rachaduras: Mudanças bruscas de temperatura causam rachaduras na superfície

- Tensão residual: Afeta a vida útil da fadiga da mola

Portanto, quando o volume de moagem é grande ou a velocidade de rotação é alta, deve-se usar refrigerante ou fluxo de ar de resfriamento. Geralmente, a retificação grosseira pode ser feita antes da têmpera e a retificação de precisão após a têmpera.

Gerenciamento de precisão do ajuste da manga

Para garantir que a perpendicularidade da mola do solo atenda aos requisitos, o furo interno e o comprimento da luva devem se ajustar adequadamente à mola:

- Se a folga for muito pequena, a mola não poderá entrar na luva

- Se a folga for muito grande ou a luva muito longa, a mola inclina-se para dentro da luva, reduzindo a precisão de retificação

Dados empíricos: O diâmetro interno da luva deve ser 0,1 a 0,2 mm maior que o diâmetro externo da mola. A altura da luva curta da mola é 1 a 3 mm menor que a da mola; a altura da luva longa da mola é 2 a 5 mm menor que a da mola.

Tecnologia de Manutenção de Ângulo Helix

Ao retificar molas em retificadoras, para garantir a perpendicularidade, o ângulo da hélice deve ser uniforme e consistente. Isso requer o controle do ângulo da hélice durante a retificação, garantindo o controle dentro da luva. Quando os requisitos de perpendicularidade são altos, pode-se usar régua angular universal ou modelo especial para medir o ângulo da hélice.

Sequência de recozimento e retificação

Para evitar a abertura da face final, o processo de retificação deve ser feito após o recozimento. Para molas que requerem recozimento helicoidal, A retificação grosseira pode ser feita antes da têmpera, retificação de precisão após a têmpera. Isso melhora a eficiência e garante a qualidade.

Tratamento de chanfradura de furo interno

Após a retificação da face da extremidade da mola, os furos internos produzem rebarbas. Para evitar arranhões ou danos à montagem, é necessário realizar tratamento de chanfradura (rebarbação) do furo interno. Ferramentas comuns incluem:

- Rodas de desbaste cônicas especiais

- Ferramentas de corte cônicas de carboneto cônico

- Máquinas automáticas de chanfradura de furos internos (maior eficiência)

Manutenção e cuidados com equipamentos

Regular ajuste de retificação e manutenção de equipamentos é a base para garantir a qualidade do desbaste. Os rebolos ficam cegos ou deformados com o uso prolongado e devem ser limpos imediatamente.

Solução de problemas e soluções comuns de qualidade

Mesmo com operações padronizadas e rigorosas, ainda podem ocorrer problemas de qualidade na produção. Veja abaixo defeitos comuns e suas soluções:

| Problema de qualidade | Possíveis causas | Soluções |

|---|---|---|

| Face final irregular | Ajuste inadequado da luva, desgaste do rebolo | Verifique a folga da luva e ajuste o rebolo imediatamente |

| Desvio do ângulo da hélice | Altura inadequada da manga, posicionamento impreciso | Ajuste as dimensões da luva, use o modelo especial de inspeção |

| Queimadura de face final | Velocidade de moagem muito rápida, sem resfriamento | Reduza a taxa de alimentação e adicione refrigerante |

| Fissuras na face final | Estresse de têmpera do material, grandes mudanças drásticas de temperatura | Ajuste a sequência de recozimento, controle a temperatura de moagem |

| A rugosidade da superfície excede o padrão | Grão de rebolo inadequado, avanço muito rápido | Selecione uma roda de moagem de grão fino e adote um processo de moagem de precisão |

Soluções de retificação de face final da Cixi Dili Spring

Como um fabricante profissional de molas estabelecido em 1995, Cixi Dili Spring Co., Ltd. acumulou quase 30 anos de experiência em processos de retificação de faces finais.

Nossos equipamentos e capacidades de processo

Estamos equipados com máquinas de retificação de molas CNC totalmente automáticas e máquinas de moagem controladas por computador, capaz de processar retificação de face final para várias molas de φ0,5 a φ12mm. Se molas de matriz, molas de compressão, molas de extensão ou molas personalizadas, podemos fornecer serviços de processamento de face final de alta precisão.

Sistema de controle de qualidade rigoroso

Nós implementamos rigorosamente padrões internacionais e conduzir a produção personalizada de acordo com os requisitos especiais dos clientes:

- Paralelismo da face final controlável dentro 0,05 mm

- Rugosidade da superfície estável em Ra≤12,5μm

- Equipado com equipamento de teste profissional, inspeção de fábrica 100%

Suporte completo da amostra à produção em massa

Se você fornece amostras ou desenhos, Nossa equipe de P&D responde rapidamente, oferecendo um serviço completo, desde a otimização do design até a produção em massa. Nossos produtos são exportados globalmente, atendendo aos setores automotivo, de matrizes, máquinas, eletrônicos e outros.

Se você tem necessidades de retificação de face de extremidade de mola, bem-vindo à Contate-nos:

📧 E-mail: [email protected]

📱 WhatsApp: +86 13586942004

Resumo e recomendações de ação

A retificação da face da extremidade da mola parece simples, mas na verdade é um processo fundamental para garantir o desempenho da mola. Da seleção do equipamento aos parâmetros do processo, do pré-tratamento do material à inspeção de qualidade, cada elo afeta diretamente a qualidade final do produto.

Revisão dos pontos principais:

- ✅ A retificação da face final afeta diretamente a perpendicularidade da mola, a capacidade de carga e a vida útil

- ✅ Padrões técnicos: comprimento do solo ≥3/4 da circunferência, espessura final ≥1/8 do diâmetro do material, Ra≤12,5μm

- ✅ A seleção do equipamento deve considerar de forma abrangente o volume, as especificações e os requisitos de automação

- ✅ A moagem de cabeça de moagem oposta é um processo comum, cabeças de moagem de par duplo são mais eficientes

- ✅ Controle de temperatura, ajuste da luva e manutenção do ângulo da hélice são essenciais para o controle de qualidade

Recomendações de ação:

- Se você for um engenheiro, recomendamos considerar a processabilidade da retificação da face final na fase de projeto para evitar retrabalho posterior

- Se você é um especialista em compras, ao selecionar fornecedores, certifique-se de inspecionar seus equipamentos de moagem e capacidades de controle de qualidade

- Se você precisar de molas personalizadas, sinta-se à vontade para nos comunicar requisitos específicos — forneceremos suporte técnico profissional

As molas podem ser pequenas, mas o trabalho artesanal é meticuloso. Escolha parceiros profissionais para tornar seus produtos mais confiáveis.

FAQ – Perguntas Frequentes

P1: Todas as molas precisam de retificação de face final?

Não necessariamente. Principalmente molas de compressão helicoidais necessitam de retificação da face final para garantir que ambas as extremidades estejam paralelas e perpendiculares ao eixo. As molas de extensão, por suportarem principalmente a força de tração durante o trabalho, apresentam requisitos menores de planicidade da face final. As molas de torção normalmente não requerem retificação da face final. Além disso, para algumas aplicações não críticas (como molas de amortecimento simples), os processos de retificação podem ser omitidos para reduzir custos.

P2: Existe uma diferença significativa de qualidade entre a moagem manual e a automática?

De rugosidade da superfície e comprimento do solo Em outras perspectivas, a diferença não é grande — técnicos experientes conseguem atingir padrões com retificação manual. No entanto, em consistência de perpendicularidade, eficiência de produção e estabilidade de lote, o equipamento automático apresenta vantagens claras. As retificadoras automáticas podem controlar com precisão os parâmetros de retificação de cada mola, enquanto a operação manual inevitavelmente apresenta flutuações. Portanto, a produção em grandes lotes recomenda fortemente o uso de equipamentos automáticos ou semiautomáticos.

Q3: Como determinar se a qualidade da retificação da face da extremidade da mola é qualificada?

Pode ser testado através dos seguintes métodos:

- Inspeção visual: A face final não deve apresentar marcas de queimadura, rachaduras ou buracos óbvios

- Teste de placa plana: Coloque a mola na placa plana e observe se a área de contato atinge 3/4 da circunferência

- Medição de paralelismo: Use o detector de paralelismo ou o paquímetro para medir o desvio de paralelismo entre duas faces finais

- Medidor de rugosidade de superfície: Medir se o valor de Ra for ≤12,5μm

- Teste funcional: Teste a estabilidade da mola e a uniformidade da carga sob condições reais de trabalho

Q4: Por que molas de pequeno diâmetro (como φ0,5 mm) precisam de várias passagens de retificação?

As molas de pequeno diâmetro têm material fino e baixa rigidez, produzindo facilmente deformação por flexão durante a retificação. Se a remoção por retificação em uma única passagem for excessiva, as molas produzirão distorção devido à força desigual. Usando duas ou três passagens de moagem, removendo pequenas quantidades de material a cada vez, pode-se corrigir progressivamente as faces finais, alcançando, por fim, maior perpendicularidade e paralelismo. É como esculpir arte — moldagem rápida de uma peça bruta, refinamento e polimento lento.

Q5: O esmerilhamento da face da extremidade da mola afeta a elasticidade da mola?

Em circunstâncias normais, não. A retificação da face final remove apenas pequenas quantidades de material de ambas as extremidades para obter superfícies planas, sem alterar a contagem efetiva de espiras da mola e a altura livre (ou reduzindo ligeiramente a altura livre). No entanto, se moagem é excessiva (espessura final menor que 1/8 do diâmetro do material) ou temperatura de moagem muito alta causando recozimento, pode afetar a dureza e a elasticidade do material final. É por isso que enfatizamos o controle rigoroso da quantidade e da temperatura de moagem.