弹簧端面磨削——决定弹簧性能的关键工序

您是否遇到过这样的问题:弹簧材料和设计明明符合要求,但安装后却出现力分布不均匀、噪音异常甚至提前失效的情况?问题很可能出在一个经常被忽视的步骤上—— 端面磨削.

在弹簧制造的众多工序中,端面磨削虽然是最终的“精加工”步骤,却直接影响着弹簧的性能。试想一下,如果压缩弹簧的两端不平整——就像一张桌子,四条腿的长度不一,无论材料多么优质,都无法稳定地承受负载。正因如此,专业的弹簧制造商才会在端面磨削上投入大量精力。.

本文将带您深入了解弹簧端面磨削的完整流程——从技术标准到设备选型,从工艺原理到质量控制。无论您是工程师、采购专员,还是想了解弹簧制造细节的客户,本文都能为您提供实用参考。.

为什么弹簧端面磨削不可或缺?

垂直度决定承重能力

压缩弹簧工作时,需要在端面和安装座之间均匀地传递力。如果端面不垂直于弹簧轴线,会导致 应力集中 — 一些弹簧圈承受了不该承受的负荷,而另一些弹簧圈则“松弛”。这不仅降低了弹簧的有效承载能力,还会加速疲劳损坏。.

接触精度影响使用寿命

粗糙或不平整的端面会减少接触面积,并增加单位压力。这就像穿着高跟鞋在松软的地面上行走一样——鞋跟会深深地陷进去。弹簧端面也会出现同样的情况;局部过度磨损会迅速缩短使用寿命。.

主机或组件特性要求

在许多精密应用中(例如模具弹簧或喷油器调压弹簧),主机对弹簧的平行度和稳定性有严格的要求。端面磨削是确保这些特性的关键工序。.

端面磨削技术标准及质量要求

根据国际标准和工程实践,螺旋压缩弹簧端面磨削必须满足以下要求:

地面长度标准

地面部分不小于周长的3/4 ——意味着至少270°的接触角。为什么是3/4而不是完全磨削?因为完全磨削会增加不必要的成本,而3/4的接触面足以确保稳定性和垂直度。.

端部厚度要求

端部厚度不小于材料直径的 1/8(理想情况下为 1/4). 该标准确保端面平整度,同时避免因过度磨削而导致材料强度降低。薄弱的端面在反复载荷下容易发生塑性变形。.

表面粗糙度控制

Ra≤12.5μm — 该值可确保良好的接触特性;不会太粗糙而导致磨损,也不需要镜面般的精度(这会大大增加成本)。.

这些标准不是随意制定的,而是经过多年工程实践得出的最佳平衡点。.

端面磨床类型及选择策略

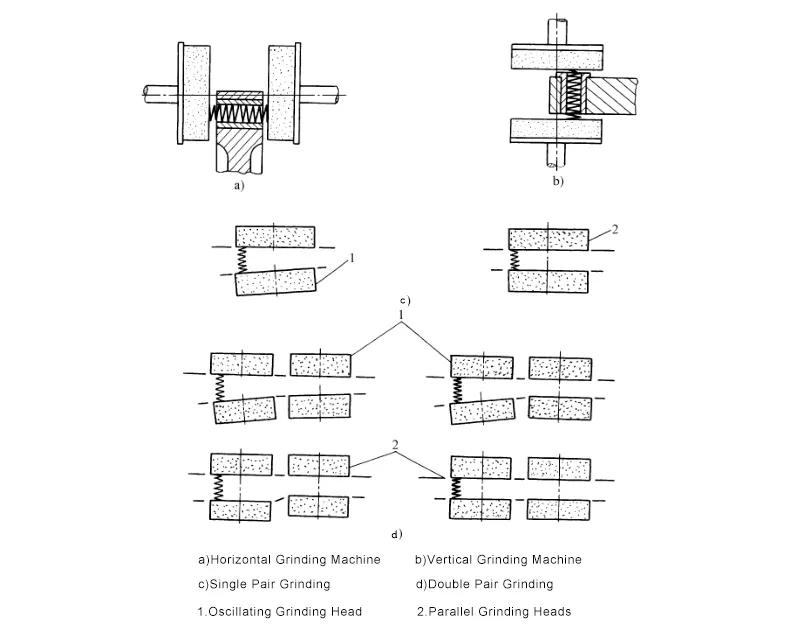

弹簧端面磨床主要有两种类型: 卧式磨床 和 立式磨床. 选择哪种设备取决于您的生产量、弹簧规格和自动化要求。.

卧式磨床:适合大批量生产

卧式磨床将弹簧水平放置,用砂轮同时从侧面磨削弹簧两端。这种结构稳定性好,适合大直径、大批量的弹簧生产。例如,汽车悬架弹簧等较厚的弹簧通常使用卧式磨床。.

立式磨床:灵活高效

立式磨床采用垂直放置弹簧,砂轮从弹簧的上下两端进行磨削。这种设计节省占地面积,装卸更方便,尤其适合中小批量、规格变化多的场合。.

自动化级别选择

基于体积和成本的考虑,粉磨设备可分为三种运行模式:

- 手工研磨: 采用普通砂轮配合夹具和辅助工具,设备简单但劳动强度大,适合多品种、小批量加工。.

- 半自动研磨: 部分过程自动化,操作员主要处理上下料和参数调整,平衡效率和灵活性。.

- 全自动研磨: 如数控双端面磨床(M7745-9KS型)或电脑磨床(φ0.5~φ12mm),可实现自动送料、磨削、检测,适合大批量标准化生产。.

除尘系统的重要性

研磨过程会产生大量金属粉尘,需要设置除尘系统:

- 喷水除尘: 利用水流带走灰尘,有效但需要废水处理

- 真空集尘: 采用负压除尘,更环保,但设备成本略高

深入解析磨削工艺原理

对置磨头法——主流工艺

根据磨床配置,对置磨头磨削又可分为两种方法:

单对磨头磨削

两砂轮主轴呈0°~3°夹角,两砂轮组成喇叭口。此方法适用于粗磨弹簧端面,效率较高,但精度稍低。.

双副磨头磨削

一对砂轮粗磨,一对砂轮精磨,两道工序同步完成。此方式显著提高生产效率和质量稳定性,是现代化生产的首选解决方案。.

不同线径的研磨策略

钢丝直径≥3mm: 可分为粗磨和精磨工序——先快速磨平,再进行表面细化。.

钢丝直径<3mm: 更精细的材料具有更严格的垂直度和自由高度要求(例如燃油喷射器压力调节弹簧),通常需要 两到三次研磨, ,逐步修正精度。.

生产流程视频演示

为了让您更直观的了解研磨过程,我们制作了实际的生产镜头:

视频展示了从弹簧上料、定位、同步双对砂轮磨削到下料检测的完整过程,可以清晰地看到砂轮如何精准接触弹簧端面,以及自动化设备如何提高生产效率。.

实际生产中的关键质量控制点

在实际生产中,要获得高质量的端面磨削结果,需要注意以下几个关键点:

材料预处理的重要性

研磨前,检查弹簧材料 硬度、粗糙度和粘合剂 确保材料适合砂轮特性。材料太硬会加速砂轮磨损;材料太软则难以获得理想的表面质量。.

研磨速度和温度控制

这是最容易被忽视的问题。如果磨削速度过快或砂轮选择不当,摩擦生热会导致:

- 过度烧毁: 端面发蓝或变色,材料硬度降低

- 裂缝: 温度突然变化导致表面开裂

- 残余应力: 影响弹簧疲劳寿命

因此,当研磨量较大或转速较高时,必须使用 冷却剂 或者 冷却气流. 一般情况下,淬火前进行粗磨,淬火后进行精磨。.

袖子合身度精准管理

为保证地弹簧垂直度满足要求,, 套筒内孔和长度必须与弹簧适当匹配:

- 如果间隙太小,弹簧就无法进入套筒

- 如果间隙太大或套筒太长,弹簧会在套筒内倾斜,从而降低磨削精度

实证数据: 套筒内径应比弹簧外径大0.1~0.2mm. 短弹簧套高度比弹簧低1~3mm;长弹簧套高度比弹簧低2~5mm。.

螺旋角维护技术

在磨床上磨削弹簧时,为了确保垂直度,, 螺旋角必须均匀一致. 。这需要在磨削过程中控制螺旋角,确保在套筒内进行控制。当垂直度要求较高时,可以使用 万能角度尺或专用模板 测量螺旋角。.

退火和研磨顺序

为了避免端面开口,应进行研磨处理 退火后. 对于需要卷绕退火的弹簧,, 淬火前可进行粗磨,淬火后可进行精磨. 这样既提高了效率,又保证了质量。.

内孔倒角处理

弹簧端面磨削后,内孔会产生毛刺。为避免刮伤或影响装配,需进行 内孔倒角(去毛刺)处理. 常用工具包括:

- 特殊锥形砂轮

- 锥形硬质合金锥形切削刀具

- 自动内孔倒角机(效率更高)

设备维护和保养

常规的 砂轮修整及设备维护调整 修整是保证磨削质量的基础。砂轮使用时间过长容易变钝、变形,必须及时修整。.

常见质量问题故障排除和解决方案

即使采用严格的标准操作,生产过程中仍可能出现质量问题。以下是常见缺陷及解决方案:

| 质量问题 | 可能的原因 | 解决方案 |

|---|---|---|

| 端面不平整 | 套筒配合不当、砂轮磨损 | 检查套筒间隙,及时修整砂轮 |

| 螺旋角偏差 | 袖高不合适,定位不准确 | 调整袖子尺寸,使用专用模板检查 |

| 端面过度烧伤 | 研磨速度太快,没有冷却 | 降低进给速度,添加冷却液 |

| 端面开裂 | 材料淬火应力大,温度变化剧烈 | 调整退火顺序,控制磨削温度 |

| 表面粗糙度超过标准 | 砂轮粒度不合适,进给太快 | 选用细粒度砂轮,采用精密研磨工艺 |

慈溪顶立弹簧端面磨削解决方案

作为一家成立于 1995, 慈溪市顶立弹簧有限公司 积累了近30年的端面磨削工艺经验。.

我们的设备和工艺能力

我们配备了 全自动数控弹簧磨床 和 计算机控制磨床, ,可加工各种弹簧的端面研磨 φ0.5至φ12mm. 。 无论 模具弹簧, 压缩弹簧, 、拉伸弹簧,或 定制弹簧, ,我们可以提供高精度端面加工服务。.

严格的质量控制体系

我们严格执行 国际标准 并可根据客户特殊要求进行定制生产:

- 端面平行度可控在 0.05毫米

- 表面粗糙度稳定在 Ra≤12.5μm

- 配备专业检测设备,100%出厂检测

从样品到量产的完整支持

无论你提供 样品或图纸, 我们的研发团队反应迅速,提供从设计优化到量产的一站式服务。产品远销全球,服务于汽车、模具、机械、电子等行业。.

如果您有弹簧端面磨削需求,欢迎 联系我们:

📧 电子邮件: [email protected]

📱 WhatsApp: +86 13586942004

总结和行动建议

弹簧端面磨削看似简单,实则是保证弹簧性能的关键工序。从设备选型到工艺参数,从材料预处理到质量检验,每一个环节都直接影响最终产品质量。.

核心要点回顾:

- ✅ 端面研磨直接影响弹簧垂直度、承载能力、使用寿命

- ✅技术标准:磨削长度≥3/4周长,端部厚度≥1/8材料直径,Ra≤12.5μm

- ✅ 设备选型需综合考虑产量、规格、自动化要求

- ✅ 对置磨头打磨是主流工艺,双对置磨头效率更高

- ✅ 温度控制、套筒配合、螺旋角维护是质量控制的关键

行动建议:

- 如果您是工程师,建议在设计阶段考虑端面研磨的可加工性,以避免后期返工

- 如果您是采购专家,在选择供应商时一定要检查他们的研磨设备和质量控制能力

- 如果您需要定制弹簧,欢迎与我们沟通具体要求——我们将提供专业的技术支持

弹簧虽小,工艺却精湛。选择专业的合作伙伴,让您的产品更可靠。.

FAQ – 常见问题

问1:所有弹簧都需要端面磨削吗?

不一定。主要是 螺旋压缩弹簧 需要端面研磨,以确保两端平行且垂直于轴线。拉伸弹簧由于工作时主要承受拉力,对端面平面度的要求较低。扭转弹簧通常不需要端面研磨。此外,对于一些非关键应用(例如简单的缓冲弹簧),可以省略研磨工序以降低成本。.

Q2:手动研磨和自动研磨在质量上有显著差异吗?

从 表面粗糙度和磨削长度 从角度来看,差异并不大——经验丰富的技师可以通过手动打磨达到标准。然而,在 垂直一致性、生产效率和批次稳定性, 自动化设备优势明显。自动化磨削设备能够精准控制每根弹簧的磨削参数,而手工操作难免存在偏差。因此,大批量生产强烈建议使用全自动或半自动设备。.

Q3:如何判断弹簧端面研磨质量是否合格?

可以通过以下方法进行测试:

- 目视检查: 端面不应有明显的烧痕、裂纹或凹坑

- 平板测试: 将弹簧放在平板上,观察接触面积是否达到3/4周长

- 平行度测量: 使用平行度检测仪或游标卡尺测量两端面的平行度偏差

- 表面粗糙度仪: 测量Ra值≤12.5μm

- 功能测试: 测试实际工作条件下弹簧的稳定性和承载均匀性

问4:为什么小直径弹簧(如φ0.5mm)需要多次磨削?

小直径弹簧材质细,刚性差,容易产生 弯曲变形 在磨削过程中。如果单次磨削去除量过大,弹簧会因受力不均而产生歪斜。使用 两到三次研磨, 每次去除少量材料,可以逐步校正端面,最终实现更高的垂直度和平行度。这就像雕塑艺术——毛坯快速成型,精细化缓慢抛光。.

Q5:弹簧端面研磨会影响弹簧弹性吗?

在正常情况下,, 不. 端面磨削仅从两端去除少量材料以获得平整表面,不会改变弹簧有效圈数和自由高度(或略微降低自由高度)。但是,如果 研磨过度 (端部厚度小于材料直径的 1/8)或 磨削温度过高导致退火, ,可能会影响最终材料的硬度和弹性。这就是为什么我们强调严格控制研磨量和温度。.